Формы организации работ в центральной ремонтной мастерской (ЦРМ) зависят от объема выполняемых работ.

Объем работ ЦРМ Qцрм слагается из трудоемкостей на проведение технических обслуживании № 1, № 2, № 3, текущих ремонтов и выполнения разных работ, т. е.

Qцрм= ТТО–1+ ТТО–2+Т ТО–3+Т Т+ Т Р,

Виды работ, выполняемые в ЦРМ, определяются схемой проведения технического обслуживания и ремонтов в организации (см. табл. 5.2), а трудоемкость их выполнения – трудозатратами на выполнение отдельных видов технического обслуживания и ремонтов и их количеством.

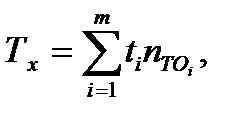

Трудоемкость по отдельным видам работ рассчитывают по формуле

где m–число марок машин;

ti– трудоемкость определенного вида технического обслуживания (ТО–1, ТО–2, ТО–3 и СО) i–й марки машины, ч;

nТОi– число определенных видов технических обслуживанийi–й марки машины, а количество отдельных видов ТО и ремонтов по машинам устанавливают из годового плана ТО и ремонтов (см. табл. 4.10) или рассчитывают по формуле

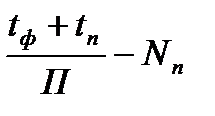

Nтор=  ,

,

где tф– фактическая наработка машины на начало планируемого года со времени проведения последнего, аналогичного расчетному вида ТО, ремонта или с начала эксплуатации, мото–ч;

tп– планируемая наработка на расчетный год, мото–ч;

П– периодичность выполнения соответствующего вида ТО или ремонта, по которому ведется расчет, мото–ч;

Nп– число всех видов ТО и ремонтов с периодичностью, большей периодичности того вида, по которому ведется расчет (при расчете капитального ремонта Nп=0).

Разные работы (ремонт приспособлений, инструмента, оборудования, хозяйственные работы и др.) составляют приблизительно 15…20% суммы объемов работ по ТО и ремонту машин, выполняемых в ЦРМ и передвижными средствами технического обслуживания

Объем работ ЦРМ обычно рассчитывают табличным способом (табл. 5.5). Таблицу заполняют по маркам машин с указанием суммарных трудозатрат на выполнение ТО и ремонта (графа 5), а также их распределения по видам работ (графы 6…12). Трудоемкости на выполнение разных работ Тр также распределяют по видам работ. По окончании заполнения таблицы суммируют трудоемкости по вертикалям и соответственно получают общий объем работ по ЦРМ (Qцрм) и по отдельным видам работ (Тр.с, Тс, Тст, Тсв, Тк, Тс.м Тэт).

Особенность организации работ в ЦРМ заключается в том, что каждую машину следует обслуживать в определенный отрезок календарного времени, зависящий от ее наработки. Это затрудняет равномерное распределение нагрузки мастерской в течение планируемого периода и тем самым усложняет организацию работы в ЦРМ. Указанное обстоятельство заставляет тщательнее подходить к календарному планированию загрузки ЦРМ.

В основе такого планирования лежат календарный график текущих ремонтов (табл. 5.6) и месячные планы–графики ТО машин организации.

Календарный график текущих ремонтов машин разрабатывают на основе годового плана ТО и ремонтов машин организации. При этом стремятся к тому, чтобы объем работ по месяцам был примерно одинаковым. С этой целью корректируют сроки проведения текущих ремонтов в пределах одного месяца (как в сторону увеличения, так и в сторону уменьшения).

В ЦРМ производство организуют по бесцеховой структуре. Все производственные участки возглавляются мастерами или бригадирами, которые непосредственно подчиняются заведующему ЦРМ. Эти участки выполняют определенную часть технологического процесса ТО и ремонта машин, занимают обособленную производственную площадь, и их оснащают специальным оборудованием.

Отделения организуют по технологическому принципу (разборочно–сборочное, станочное, сварочное, кузнечное и т. д.).

Число отделений мастерской устанавливают в соответствии с распределением работ по их видам. Обычно отделения организуют в тех случаях, когда объем работ позволяет иметь двух и более производственных рабочих. При меньшем объеме работ образуют смешанные отделения (кузнечно–сварочное, медницко–жестяницкое и т.д.).

Организационные формы работ в разборочно–сборочном отделении ЦРМ определяются составом парка машин организации и наработкой каждой из них. В ЦРМ применяют более простые организационные формы (тупиковый метод) ТО и ремонта машин.

Тупиковый метод предусматривает выполнение всех операций технического обслуживания и текущего ремонта специализированным звеном на неподвижной машине. Организация работ сводится к комплектованию звеньев, выявлению потребного их числа и разработке планов–графиков работы.

В состав звеньев рационально включать постоянных и временных рабочих (машинистов обслуживаемых машин). Число постоянных рабочих в звене зависит от трудоемкости работ и может быть от 3 до 5 человек. Руководит звеном мастер–наладчик (один из постоянных рабочих звена). Он отвечает за организацию работы и качество выполняемых работ.

При формировании звеньев стремятся к тому, чтобы каждое из них специализировалось на определенных видах работ (текущий ремонт экскаваторов, текущий ремонт машин на базе тракторов, техническое обслуживание и текущий ремонт автомобилей и т. д.).

Число людей в специализированном звене определяют по формуле

Рп = Тг /Фн.р.?Кп.н. , или Рп=Тоб /?

где Тг – годовая трудоемкость работ, ч;

Тоб – трудоемкость ремонтируемого объекта, ч

Кп.н. – коэффициент, учитывающий перевыполнение норм

(Кп.н. =1,15…1,20)

Фн.р – номинальный фонд времени рабочего Фн.р =(dk – dп.в.) tсм;

dk и dп.в – соответственно количество календарных, праздничных и выходных дней;

tсм – продолжительность смены, ч;

? – такт ремонта;

(?= Фот /N, где Фот – фонд рабочего времени разборочно–сборочного отделения; N – годовая программа ремонта в единицах продукции).

Планы–графики работы звеньев разрабатывают на основе календарного графика текущих ремонтов (см. табл. 5.6) и месячных планов–графиков технического обслуживания. Ежемесячно их корректируют с учетом фактической наработки и техническим состоянием машин.

Кроме текущего ремонта мастерские выполняют работы по самообслуживанию предприятия и работы по заказу других предприятии и основного производства.

Таблица 5.5.