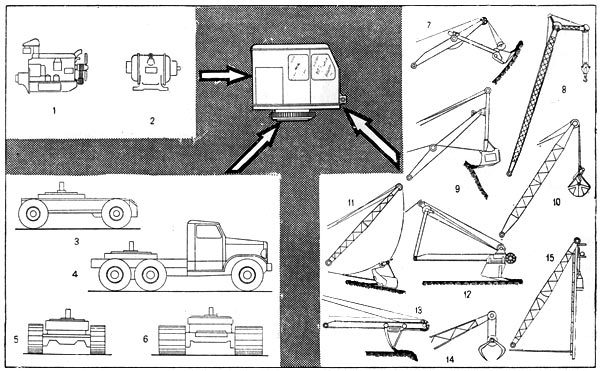

Народному хозяйству нашей страны необходимы различные экскаваторы: с двигателями внутреннего сгорания и с электрическими двигателями, с прямой и обратной лопатой, драглайны, монтажные краны, грейферные краны для погрузки сыпучих материалов, планировщики откосов. В зависимости от условий, в которых трудится экскаватор, ему нужна гусеничная либо колесная тележка. В случае, если же машину нужно довольно часто перебрасывать с одного участка на другой, ее оптимальнее поставить на шасси автомобиля. При наличии двух типов силовых установок, четырех типов тележек для передвижения экскаватора и девяти видов сменного рабочего оборудования завод сможет производить экскаватор в 72 разных сочетаниях его механизмов и типовых узлов.

Типизация механизмов и узлов экскаватора: 1— дизель; 2 — электродвигатель; 3 — колесная тележка; 4 —шасси автомобиля; 5 — гусеничная тележка; 6 — болотные гусеницы; 7 — прямая лопата; 8 — крановая стрела с крюком; 9 — обратная лопата; 10 — грейфер; 11 — ковш и стрела драглайна; 12 — струг; 13 — засыпатель траншей; 14 —корчеватель; 15 — копер.

У экскаваторов различной сборки 60% их подробностей будет повторяться во всех видах данной автомобили.

Типизация узлов автомобили имеет громадное значение для производящего ее завода. Но еще большее значение она имеет для потребителя. Вот пример: строительная организация, обслуживающая потребности сельского хозяйства, купила отечественный экскаватор с набором сменного оборудования. Поставив на экскаватор прямую лопату, строители трудятся с ним на карьере: добывают стройматериалы, копают котлованы. Поставив обратную лопату, копают траншеи для прокладки водопровода либо газопровода. Поставив оборудование драглайна, углубляют и расширяют колхозный пруд. Посредством корчевателя пней расчищают строительную площадку. А кран оказывает помощь возводить из сборного железобетона строение колхозной фермы.

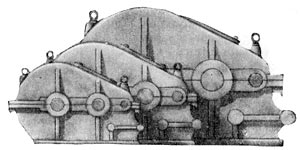

«Семейство» зубчатых редукторов

Примеров работы конструкторов над разными автомобилями возможно привести довольно много.

Типизация узлов стала широко распространена во многих отраслях машиностроения. Так, «семейства» металлообрабатывающих станков проектируются с применением типовых узлов (агрегатов). Это позволяет, наладив изготовление таких агрегатов, скоро собирать из них станки разного назначения: токарные, фрезерные, сверлильные и др.

Но возвратимся к нашей машине. В эскизный проект уже внесены нужные исправления, проект утвержден, и конструкторское бюро приступает к разработке технического и рабочего проекта.

Совсем выбирается силовое и ходовое оборудование будущей автомобили; определяется ее мощность; делается тяговый устойчивости расчёт и расчёт машины; разрабатываются все конструктивные чертежи отдельных механизмов, деталей и узлов, рассчитывается прочность всех деталей и частей автомобили. В этот самый момент конструктор попадает, что именуется, «между двух огней»: сделаешь подробности для надежности излишне прочными — машина станет тяжелой и ее забракуют. В случае, если же в погоне за понижением веса через чур облегчишь подробности, они будут ломаться. Как же сочетать требование прочности со понижением веса автомобили, надежность ее с экономией металла и труда?

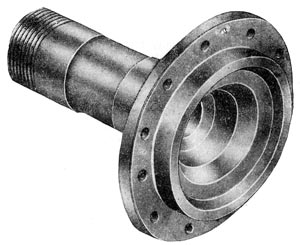

Внешний вид цапфы

Этого возможно достигнуть только при хорошем знании законов теоретической механики, теории автомобилей и механизмов, науки о сопротивлении материалов, металловедения. Помимо этого, конструктор обязан обладать мастерством конструктивной компоновки, т. е. мочь так размещать детали и узлы в машине, придавать им такую целесообразную форму, которая снабжала бы громаднейшую прочность их при мельчайшем весе.

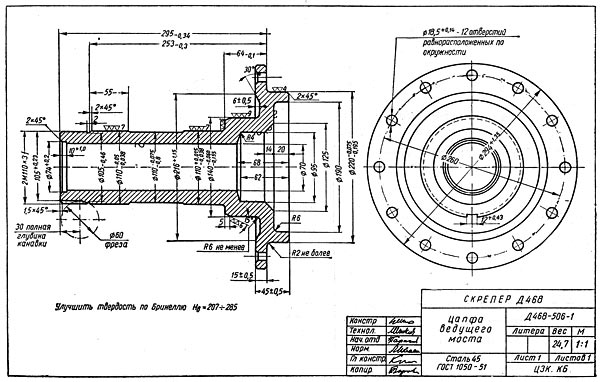

Делая детальные чертежи, конструктор обязан верно назначать классы чистоты и точности обработки подробностей. Это весьма важная часть работы. Если он необоснованно завысит требования к чистоте и точности обработки, подробности обойдутся весьма дорого — как говорят производственники, станут «золотыми». В случае, если же конструктор, напротив, назначит через чур свободные посадки, то между сопряженными подробностями появятся громадные зазоры и на протяжении работы автомобили смогут появиться удары и толчки, от которых она будет скоро изнашиваться и разрушаться.

При разработке детальных чертежей определяется и разработка изготовления отдельных подробностей. Так как от конструкции их во многом будет зависеть выбор метода изготовления: сварки, штамповки, ковки либо литья.

Исполнение рабочих чертежей завершается составлением спецификации (перечня) подробностей, подсчетом веса отдельных всей машины и узлов в целом, составлением сводных заявок и ведомостей на требуемые материалы, на готовые изделия и полуфабрикаты: двигатели, металлические верёвки, устройства, шарикоподшипники.

Рабочий чертеж цапфы

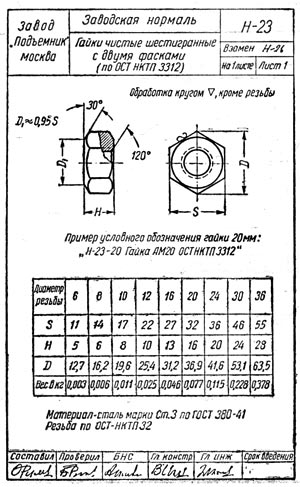

По окончании разработки чертежей всех подробностей довольно часто создают контрольную «сборку автомобили на бумаге», т. е. делают чертежи неспециализированного вида машины по готовым чертежам узлов и деталей. После этого, до размножения и копировки чертежей, их подвергают технологическому и нормализационному контролю. Технологический контроль снабжает диагностику правильности назначения термической обработки подробностей, точности изготовления их, чистоты обработки и всех других технологических указаний, сделанных на чертеже. Нормализационный контроль снабжает наилучшее применение в проекте нормалей и стандартов.

Заводская нормаль гайки

Подводя итог составляется краткое описание автомобили с наглядными чертежами, инструкция по ее сборке либо монтажу (в том случае, если машина перевозится в разобранном виде), инструкция по эксплуатации автомобили. При необходимости составляется кроме этого погрузки упаковки и чертёж машины ее в вагон либо на платформу.

Наконец, все чертежи размножены и вместе с нужной проектной документацией переданы в производство. Казалось бы, на этом работа конструктора может принимать во внимание законченной. Но нет! Закончен лишь его труд в конструкторском бюро, за чертежной доской. Начинается новый этап — работа в цехах завода, на испытательном стенде, на заводском полигоне.

Участие конструкторов во всех производственных процессах по изготовлению новой автомобили непременно. В то время, когда же машина по окончании заводских опробований поступает на долгое опробование в настоящих условиях, конструкторы продолжают зорко смотреть за судьбой собственного детища.

По окончании всех опробований в чертежи вносятся нужные исправления, выпускается пробная партия автомобилей, разрабатывается разработка серийного либо массового производства, налаживается выпуск автомобили.

Главная задача конструктора на этом этапе — изучение опыта эксплуатации его автомобили, результатов научных изучений, проводимых в данной области, освоение зарубежного и отечественного опыта и т. п. Так, у конструктора понемногу накапливается материал, нужный для периодического улучшения конструкции автомобили. Так как он должен быть готов к тому, дабы через пара лет создать новую машину, на намного более большом техническом уровне, чем прошлая.

Уже отмечалось, что работа конструкторов в разных областях техники организована по-различному. Одни создают автомобили, основанные на совсем новых конструктивных идеях. Другие реализовывают только усовершенствование существующих. Одни трудятся над автомобилями-гигантами, другие — над правильнейшей аппаратурой, но в любых ситуациях перед советским конструктором стоит задача большого увеличения производительности труда, существенного стоимости улучшения и снижения продукции условий труда рабочих, каковые будут обслуживать создаваемую машину.

ТЕЛЕВИЗОР ОБЛЕГЧАЕТ СБОРКУ

ТЕЛЕВИЗОР ОБЛЕГЧАЕТ СБОРКУ

Телевизионную установку используют на сборке весьма небольшого особого инструмента. Собирая инструмент, рабочий видит на экране телевизора его изображение, увеличенное в 300 раз. Это намного облегчает и активизирует работу, повышает регулировки инструмента и точность сборки.

Выясняется, но, что телевидение возможно полезно и при монтаже крупногабаритных сборочных приспособлений высокой точности. Оптико-телевизионная установка, складывающаяся из нескольких маленьких телескопов, приемно-передающих переносного экрана и телевизионных камер, разрешает совмещать элементы громоздкого сборочного приспособления с точностью до 0,025 мм.