Уголь известен человечеству давно. Однако только с развитием металлургии, с появлением пароходов, паровозов и электростанций, работающих на угле, резко возросли его добыча и использование. Особенно большое значение приобрел каменный уголь, когда из него научились получать много ценных продуктов.

Уголь, так же как и нефть, состоит в основном из углерода и водорода. Они находятся в угле в виде очень сложных соединении углеводородов, с большим числом атомов углерода и водорода в каждой молекуле. Эти большие и очень сложные по своему строению молекулы неустойчивы: достаточно нагреть уголь, как получаются отдельные газообразные, жидкие и твердые углеводороды.

Когда уголь сжигают, например, в топке котла, то из него тоже выделяются газообразные и жидкие углеводороды. Но они тут же сгорают. Вот если бы можно было сначала выделить из угля все эти ценные вещества, а уж потом использовать его как топливо! И такой способ был найден. Для этого уголь нагревают без доступа воздуха. Такой способ переработки угля широко применяют в промышленности.

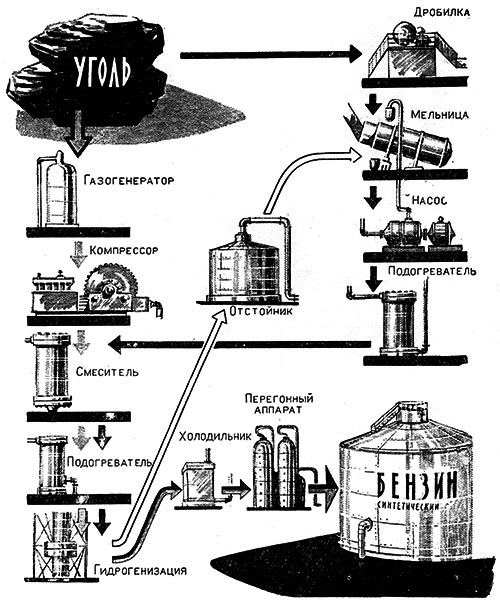

По такой схеме из угля получают синтетический бензин

При термической переработке угля большое значение имеет температура нагрева, так как от нее зависит получение тех или иных продуктов разложения. Так, если уголь нагревать без доступа воздуха до 500-600°, то из него выделяется первичный газ — смесь газообразных углеводородов и первичная смола — смесь жидких углеводородов. Но жидкие углеводороды, содержащиеся в смоле, при этой температуре испаряются. Получается смесь газов с парами смолы. А уголь после выделения из него газа и смолы превращается в полукокс, который имеет вид твердых пористых кусков. Этот способ переработки угля называется полукоксованием.

Смесь газа и паров охлаждают, и смола выделяется из нее в виде жидкости, по вязкости и цвету напоминающей нефть. В каждом кубическом метре первичного газа содержится 70 г легких бензиновых фракций — газового бензина. Для выделения его газ пропускают через слой масла, которое задерживает и поглощает бензиновые фракции. Очищенный газ — хорошее топливо.

Полукокс горит без дыма и копоти и дает высокую температуру. На больших тепловых электростанциях, где расходуют много угля, выгоднее сначала переработать его на полукокс. Инженеры подсчитали, что если перевести только одну электростанцию мощностью 100 тыс. кет с угля на полукокс, то одновременно с электроэнергией за одни только сутки можно получить 150 Т смолы и около 250 тыс. м? газа.

В смоле содержится много фенола, который применяется для производства пластмасс и красителей. Из фенола получают также другой очень ценный продукт — салициловую кислоту, из которой приготовляют такие лекарства, как аспирин и салол. Если первичную смолу обработать растворителями, например смесью спирта и бензола, то из нее можно выделить горный воск, который идет для изготовления мебельных лаков, мазей и других продуктов.

Искусственный бензин из каменного угля получают методом гидрогенизации: уголь насыщают водородом и получают жидкое топливо с большой теплотворной способностью. Размолотый в дробилке уголь смешивают со смолой и полученную пастообразную смесь подогревают в подогревателе с добавлением водорода. Затем в аппарате для гидрогенизации при очень больших давлениях и температурах уголь переходит в жидкое состояние и насыщается водородом. Полученное жидкое топливо направляется в перегонные аппараты для разделения на фракции, а часть его — для повторного смешивания с углем.

Однако такой способ получения бензина сложный и дорогой, поэтому в настоящее время в СССР подавляющую часть бензина получают из нефти.

Наиболее широко применяют другой способ термической переработки угля — коксование. Он заключается в нагреве угля без доступа воздуха до 900-1000°.

Уголь предварительно дробят на кусочки размером не более 3 мм. При коксовании из него выделяются газообразные углеводороды — коксовый газ и жидкие — каменноугольная смола, а кусочки угля уплотняются и спекаются в твердую пористую массу — кокс. Его применяют в качестве топлива и для восстановления окислов руды в доменном производстве.

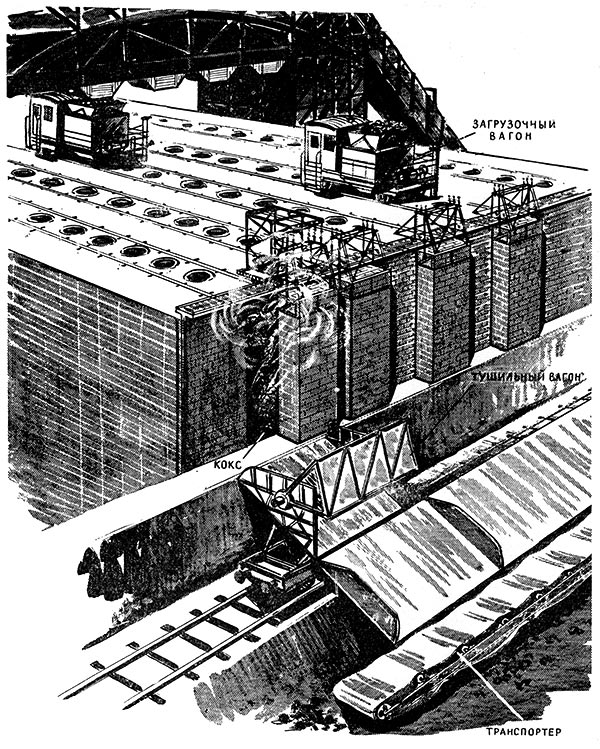

Коксовая батарея

Коксование угля производят в коксовых печах. Их, как правило, объединяют в коксовые батареи — по 40-60 печей в каждой. Коксовая печь имеет вид узкой камеры длиной около 14 и высотой до 5 м. Ширина ее всего около 50 см. Это сделано для того, чтобы уголь хорошо прогревался. Обогревают уголь горячим газом через боковые стенки камеры, выложенные огнеупорным кирпичом.

Если посмотреть на коксовую батарею в разрезе, то она напоминает слоеный пирог: каждая коксовая камера отделена от другой отопительным простенком, в котором проходит горячий газ. С обеих сторон камеры закрываются дверками. Сверху над камерами по рельсам движется загрузочный вагон, из которого через загрузочные люки засыпают в камеры уголь.

После того как камера заполнена углем, его разравнивают при помощи специального механизма — планира. Дверки герметически закрываются, и начинается процесс коксования.

Коксовый газ и пары смолы отсасываются из камер вентиляторами в газосборник. При нагреве до 500-600° из угля, как и при полукоксовании, выделяются первичный газ и первичная смола. Смесь газов и паров смолы, проходя в верхнюю часть камеры, из-за высокой температуры частично разлагается. Получаются коксовый газ и каменноугольная смола. При дальнейшем нагревании из угля дополнительно выделяются газы, а сам уголь спекается и образует коксовый пирог. Процесс коксования длится около 16 час.

После окончания коксования специальная машина — коксовыталкиватель — выталкивает в боковую дверцу раскаленный спекшийся коксовый пирог. Коксовыталкиватель движется по рельсам вдоль всей коксовой батареи и поочередно выталкивает готовый кокс из камер. Кокс падает по желобу с большой высоты в тушильный вагон и разбивается при этом на отдельные куски. Электровоз подвозит вагон с раскаленным коксом под охладительную башню, где он охлаждается водой. После охлаждения кокс сортируют на куски одинаковой величины и отправляют на металлургический завод.

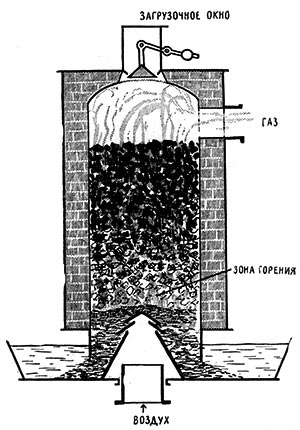

Газогенератор

В коксовом газе, выходящем из камер, содержится в виде паров каменноугольная смола и ряд других химических веществ. В каждом кубическом метре его содержится около 120 В смолы, до 40 Г бензола и около 10 Г аммиака.

Поэтому из коксового газа сначала отделяют все эти вещества и тщательно очищают его на очистительных установках. Из него также выделяют пиридин, который применяют для изготовления некоторых лекарств, в частности пирамидона.

Коксовый газ — хорошее топливо. Его используют для обогрева коксовых печей. Но в нем содержатся метан, водород, окись углерода, этилен и другие вещества, которые используются как химическое сырье.

Каменноугольную смолу тоже подвергают переработке. Ее перегоняют на трубчатой установке и разделяют на отдельные фракции: легкое, среднее и тяжелое масла, антраценовое масло и пек. Из легкого, среднего и тяжелого масел получают такие химические вещества, как бензол, фенол, нафталин. Из антраценового масла получают антрацен. Его используют для изготовления красителей. Нафталин применяют для изготовления красителей, медицинских препаратов и в быту. А пек идет на изготовление толя и на покрытие для дорог.

Если смесь кокса и известняка нагреть до 3000° в пламени электрической дуги, то получится карбид кальция. А если карбид кальция опустить в воду, образуется ацетилен. В настоящее время значительное количество этого газа получают именно таким способом.

Один из способов переработки угля — его газификация. При таком способе переработки твердое топливо — уголь превращают в газообразное — горючий газ.

Сжигать в котельных газ удобнее, чем уголь: не образуется золы, не надо тратить усилия для подачи угля в топку: газ сам по трубе будет поступать в топку и сгорать.

Газификацию угля производят в газогенераторах. Это вертикальная печь из огнеупорного кирпича. Сверху в нее засыпают уголь, а снизу продувают воздух. В газогенераторе происходит неполное сгорание угля, и газ, богатый окисью углерода и другими летучими продуктами, уходит по трубе.

Но для того чтобы получить из угля газ в газогенераторах, его необходимо сначала добыть из недр земли. А нельзя ли производить газификацию угля прямо в земле? Оказывается, можно. Подробнее об этом можно прочитать в статье «Подземная газификация».