Чем дольше и уже волокно, тем прочнее и мягче пряжа, которая из него получается. Но простые натуральные текстильные волокна (за исключением шелка) имеют малого длину. Исходя из этого, чтобы получить нити громадной длины, волокна прядут. Целый процесс образования пряжи из массы волокон именуется прядением.

Пряжа — это узкие, эластичные нити, складывающиеся из отдельных скрученных между собой волокон. В ветхие времена пряжу пряли вручную: вытягивали из массы волокон узенькую ленточку и скручивали ее пальцами. Это — самый старый и самый примитивный метод. Позднее волокна стали расчёсывать ручными гребнями и скручивать посредством ручных веретен.

Позже показалась первая текстильная машина — прялка. Ее веретено приводилось в перемещение от вращающегося колеса. После этого — самопрялка, которая в один момент скручивала пряжу и наматывала ее на веретено. Очевидно, все эти автомобили приводились в воздействие мускульной силой трудящегося.

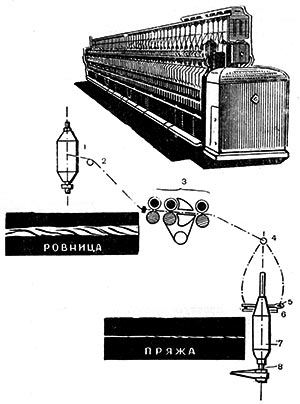

На прядильных автомобилях из ровницы приобретают пряжу. Кольцевая прядильная машина для хлопка трудится так: ровница с катушки / огибает направляющий пруток 2 и идет в вытяжной прибор 3. После этого любая нить через нитепроводник 4 направляется в металлическую скобочку — бегунок 5, вольно сидящий на кольце 6, где наматывается на бумажный патрон либо древесную шпулю 7, прочно надетую на быстровращающееся веретено 8. Образуется початок (катушка с пряжей). Любой оборот бегунка около веретена информирует нити одно кручение, а любой оборот, на что бегунок отстает от веретена, дает один оборот намотки пряжи на початок. Веретена вращаются весьма скоро — в 60 секунд они делают 8 — 14 тыс. оборотов. Каждое веретено выпрядает в 60 секунд 8 — 18 м пряжи, а любая машина имеет 200 — 500 веретен. Вот и подсчитайте, сколько пряжи дает любая машина в 60 секунд!

Современное прядение — одно из главных производств текстильной индустрии, в высокой степени механизированное и автоматизированное. Так как свойства текстильных волокон разны, для переработки их в пряжу используют автомобили различных конструкций, да и сам процесс обработки их протекает по-различному. Давайте посмотрим, как перерабатывают хлопковое волокно.

В большинстве случаев волокно поступает на фабрику спрессованным в кипы. Чтобы получить ровную пряжу определенной прочности и толщины, нужно поделить всю массу волокон кипы на отдельные волокна, очистить их от грязи, негодных волокон и примесей, распрямить и уложить параллельно друг другу, сделать из них узкую ровную ленточку и, наконец, скрутить из данной ленточки пряжу и намотать ее на катушку. Само собой разумеется, за один прием сделать все это запрещено.

В прядении волокон участвует довольно много автомобилей: разрыхлительные, трепальные (а разрыхлительно-трепальный агрегат для хлопка складывается из 14 отдельных автомобилей!), чесальные, ленточные, ровничные, прядильные.

Сперва волокно разрыхляют, т. е. разделяют на небольшие клочки, при зубьев и помощи игл разрыхлительной автомобили. После этого оно поступает в трепальную машину, где при помощи особого барабана с ножами либо колками от него отделяют сорные примеси и оно еще больше разрыхляется. При трепании и разрыхлении волокно неоднократно перемешивается.

Дабы поделить массу волокон на отдельные волокна и совсем очистить их, и чтобы частично распрямить и расположить их параллельно друг другу, материал обрабатывают на чесальных автомобилях. Поверхность рабочих органов этих автомобилей покрыта игольчатой лентой. Материал пропускают между скоро вращающимся барабаном и медлительно вращающимися шляпками (узкие пластины игольчатой ленты) либо валиками. Чтобы получить самую ровную, узкую, очень прочную пряжу, волокна, помимо этого, зажимают сперва одним, а после этого вторым финишем и прочесывают гребнями. Гребни прочесывают вначале передние, после этого задние финиши волокон. примеси и Короткие волокна наряду с этим не удерживаются в зажимах и вычесываются.

По окончании чесания приобретают узкий слой волокон — ватку, либо прочес. На тех же автомобилях ватка преобразовывается в толстый, рыхлый жгут — ленту. Ленту сглаживают по толщине на ленточных автомобилях, где пара лент складываются совместно и вытягиваются до определенной толщины.

После этого ленту понемногу вытягивают особыми вытяжными устройствами и легко скручивают , пока из нее не окажется ровница — промежуточная по толщине между пряжей и лентой нить.

В прядении волокон используют вытяжные устройства разных конструкций. Базу их всех составляют вытяжные пары — валики, вращающиеся в различные стороны. Лента, а после этого ровница понемногу вытягиваются, двигаясь от пары к паре. Сейчас созданы вытяжные устройства очень высокой вытяжки, каковые вытягивают продукт в 200-300 раз и позволяют приобретать пряжу прямо из ленты.

На прядильных автомобилях из ровницы приобретают, наконец, пряжу. На этих автомобилях ровница вытягивается, скручивается и наматывается. Раньше использовали автомобили, на которых скручивание и вытягивание иногда сменялись наматыванием пряжи. Такие автомобили периодического действия на отечественных фабриках полностью вытеснены прядильными автомобилями постоянного действия. В них все процессы: вытягивание, наматывание и скручивание — происходят в один момент. Для экономии места эти автомобили делают двухсторонними: веретёна и вытяжные приборы находятся на них по обеим сторонам; а между ними — рамка для ровницы.

Сейчас в СССР выпущено довольно много новых высокопроизводительных автомобилей для прядения. Размеры этих автомобилей намного меньше простых; исходя из этого их именуют малогабаритными.