Друг за другом в машиностроении стали появляться автоматы и полуавтоматы для самых разнообразных работ. Их конструкция все улучшается, производительность увеличивается. Стали делать особые автоматы, приспособленные для изготовления одной определенной подробности. К примеру, партию колец шарикоподшипников раньше при работе на токарных станках обрабатывали 44 рабочих. А сейчас их может изготовить на особом автомате один человек. При применении автоматов людей необходимо меньше, количество станков также значительно уменьшается; значит, уменьшаются заводские площади и затраты. Помимо этого, уровень качества подробностей увеличивается, все подробности выходят совсем однообразными. В следствии облегчается сборка всей автомобили.

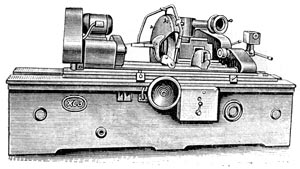

Круглошлифовальный полуавтомат.

Преимущества автоматов громадны. Но имеется у них и недочёты. И основной из них — «консерватизм»! Так как автомат — это тот же особый станок с недочётом, о котором мы уже говорили. Раньше с этим мирились. Автоматы устанавливали на автомобильных и тракторных фабриках, где не так уж довольно часто изменяются производимые автомобили. А сейчас автоматы трудятся везде. В авиационной и радиопромышленности, к примеру, в особенности довольно часто приходится переходить от одной автомобили к второй. И мириться с консерватизмом автоматов стало уже запрещено.

Потребовались новые станки, каковые при автоматической работе оставались бы универсальными, имели возможность бы обрабатывать любую подробность. И они уже созданы. Их именуют станками с электронным программным управлением. Станочник вкладывает в кассету станка карточку либо ленту с соответствующим образом пробитыми отверстиями (перфорированную) — и начинается автоматическая обработка. Подробность окажется совершенно верно такая, как требуется.

Но, дабы добиться таковой простоты, было нужно решить последовательность сложнейших научных и практических задач. Станки с электронным управлением включают в себя механические, гидравлические, электрические, фотоэлектрические, электронные устройства.

На перфорированной ленте «записана» программа работы станка. количество и Расположение отверстий зависят от записанных на ленте чисел. Запись программы — непростое дело. Сперва се нужно вычислить. Лента имеет лишь две «цифры»: размыкание и замыкание. Исходя из этого тут используется так называемая бинарная совокупность счисления. При данной совокупности возможно «записывать» на ленте каждые числа.

Перфорированная лента непрерывно движется через «просматривающий» прибор. Его электрические контакты, в то время, когда подходит отверстие, замыкаются, а в то время, когда нет отверстия — размыкаются. Получающиеся при замыкании электрические сигналы многократно усиливаются. Станок имеет много электронных ламп, реле, световых искателей. Так как для расчета программы необходимо счетно-решающее устройство, для расшифровки — также счетно-решающее устройство. Имеется устройства, где программа записывается на магнитной ленте. Сложная машина! Но трудиться на ней легко. Совершает она подробности весьма совершенно верно и скоро.

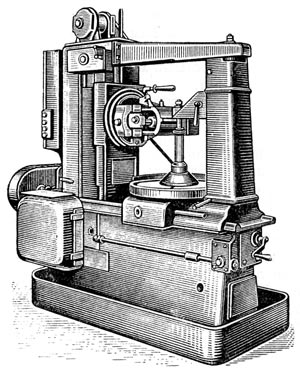

Зубофрезерный автомат.

Польза от станков с программным управлением неоценима. В первую очередь автомат перестает быть «консервативным». Он больше не «противится» прогрессу. При запуске в производство новой автомобили не требуется ни заменять его, ни переделывать. Но это не все его преимущества.

На многих фабриках производят однообразные подробности. К этому должны готовиться техники и инженеры, конструкторы и технологи. Наладить автоматы не просто. К тому же, пока идет наладка, станок простаивает и пользы от него никакой.

При электронном программном управлении ничего этого нет. На одном каком-нибудь заводе вычислили программу, заготовили перфорированные карточки, разослали по вторым фабрикам (почтой, в конвертах), в том месте положили их в кассеты и включили станки. Этим подготовка и ограничилась.

И форма станков также изменяется. на данный момент станки высокие. Это не хорошо: чем выше станок, тем меньше в нем жесткости, он вибрирует, и точность обработки страдает. Ниже его сделать запрещено — рабочему будет некомфортно. Дабы точность обработки не страдала, станину станка приходится делать массивной, тяжелой и тратить довольно много металла.

При электронном программном управлении станок возможно сделать низким. Вибрировать он не будет. А металла будет сэкономлено довольно много. Станки с программным управлением — новая ступень автоматизации.

Но создание автомата, кроме того самого совершенного, еще не абсолютно решает проблему производительности. Так как при выпуске какого-либо изделия нас не интересует, сколько подробностей этого изделия создаёт какой-либо отдельный автомат. Принципиально важно, сколько готовых изделий производит завод.

Отыщем в памяти рассуждение о производительности отдельного станка. В том месте мы убедились, что целый эффект его хорошей работы возможно сведен на нет холостыми ходами. Потребовалась их автоматизация.

Это рассуждение возможно распространить на целый цех. Так как хорошая работа отдельных автоматов возможно сведена на нет, в случае, если подробность будет медлительно перемещаться от станка к станку, подолгу лежать около каждого в ожидании обработки и т. д. Следовательно, нужно автоматизировать и эти работы. Так показались станочные автоматические линии.

Станки выстраиваются в один либо пара последовательностей на линии. Между ними коридор — путь подробности. Вот человек у пульта управления надавил кнопку. Подробность чуть-чуть дернулась и двинулась к первой рабочей позиции. Тут ее мгновенно зажали намертво. Справа и слева — многошпиндельные станки. Десятки их шпинделей в один момент получили — вначале скоро, позже медленнее — и сходу поползла стружка: началась обработка. Но вот шпиндели начали отходить, и подробность двинулась дальше. Вторая позиция — и опять получили десятки шпинделей справа, слева, сверху, снизу. Так подробность движется через строй станков. Сверлильные, расточные, резьбонарезные, фрезерные станки обрабатывают ее.

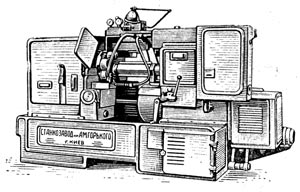

Токарный многошпиндельный автомат

На экране пульта управления вспыхивают и меркнут лампочки. Зажглась верхняя — включились головки с инструментом; погасла — головки выключились. Погасла следующая — отключились зажимы. Зажглась новая — подробность двинулась в путь. Размеренно и непрерывно идет работа. Вспыхивают и меркнут лампочки. Друг за другом сходят новые подробности.

Как словно бы все предусмотрено конструктором. Инструмент не включится в работу, в случае, если подробности не зажаты. Зажимы не включатся, пока не приостановится перемещение подробности. Перемещение не начнется, пока не отойдут все зажимы и инструменты. Полтысячи разных электроаппаратов — выключателей, реле времени, промежуточных реле и других (см. ст. «Автоматика») — действуют слаженно, строго подчиняясь плану человека.

Ни аварий, ни простоев быть не должно. Учтен и износ инструмента. К примеру, в автоматических линиях с шлифовальными станками шлифовальный круг машинально подается вперед но мере его износа.

Но все же не редкость, что внезапно линия замирает. Молчат все лампочки, а на световом экране тревожно мигает цифра «5». Авария на пятой позиции! Оператор у пульта управления мгновенно приводит к наладчику. Сломано сверло! Его скоро заменяют, и опять лампочки повели собственный «разговор».

По какой причине только что сломалось сверло? Выясняется, в обрабатываемой подробности было небольшое жёсткое включение — и вот авария, линия простаивает. Случай как словно бы пустяковый. Но в случае, если любой станок будет простаивать за смену хотя бы 1% рабочего времени, то замечательно выстроенная линия из 100 станков, где все предусмотрено, будет бездействовать все 100% рабочего времени.

И тут на помощь конструкторам пришли ученые. Они установили, что, во-первых, не нужно неограниченно повышать колличество станков в линии; во-вторых, линию необходимо поделить на участки и любой из них обязан продолжать работу при аварии на соседнем участке; в-третьих, на каждом участке должен быть определенный запас подробностей.