Смесеобразование в дизелях начинается с момента впрыска горючего около ВМТ, в конце такта сжатия и длится в течение периода, соответствующего углу поворота коленчатого вала 15—40°. Следовательно, время, отводимое на смесеобразование, в дизелях в 10—15 раз меньше, чем у карбюраторных двигателей. К тому же ДТ намного медленней испаряется и, владея большей вязкостью, тяжелее распыляется.

Благодаря негативных условий смесеобразования в дизелях горючее сгорает не абсолютно, исходя из этого для них используются смеси с громадным коэффициентом избытка воздуха, чем в карбюраторных двигателях. Улучшение процесса смесеобразования в дизелях достигается интенсификацией перемещения воздуха в камере сгорания. Форма последней оказывает большое влияние на данный процесс.

В автотракторных дизелях используют два вида камер сгорания: неразделенные и поделённые. Первые снабжают громадную экономичность двигателей, их лучший запуск, но в них впрыскивается горючее при весьма большом давлении (до 137 МПа). Поделённые камеры сгорания владеют противоположными качествами, и горючее в них подается под относительно низким давлением (в пределах 9,8—14,7 МПа).

Совокупность питания дизелей воздухом складывается из воздухосборника, впускного коллектора и воздухоочистителя.

Воздухосборник является трубой , соединенную с впускным коллектором. На верхней части трубы, устроенной в виде раструба либо уширения, устанавливается сетчатый фильтр для предварительной очистки воздуха. Для забора более чистого воздуха воздухосборник устанавливают по возможности выше.

Воздухоочиститель возможно фильтрующим, контактным либо комбинированным. В контактном воздухоочистителе выделение частиц пыли происходит при многократном трансформации направления перемещения потока воздуха через промасленную сетку либо благодаря контакта воздуха с масляной ванной. Громаднейшее распространение взяли комбинированные воздухоочистители, в которых сочетаются различные методы очистки.

Совокупность питания дизелей горючим включает топливный бак, фильтры, топливоподкачивающий насос, насос большого давления, форсунки, трубопроводы и соединительную арматуру.

Топливные фильтры являются важным элементом совокупности питания дизелей, поскольку уровень качества очистки горючего оказывает громадное влияние на надежность работы форсунок и топливного насоса. Зазоры в прецизионных парах топливной аппаратуры находятся в пределах 15—25-1СН. Исходя из этого и размеры механических примесей в горючем по окончании очистки не должны быть больше указанных значений. Очистку горючего создают в фильтрах неотёсанной и узкой очистки. В двигателе А-01Л используют трехступенчатую очистку, являющуюся контрольной очисткой в фильтре ТФ-3.

Топливоподкачивающий насос возможно поршневым, шестеренчатым и коловратным. Поршневые насосы взяли громаднейшее распространение, поскольку смогут создавать разрежение, снабжающее подсос горючего из емкости, расположенной на 1,5—2 м ниже насоса. Поршень движется вверх под действием роликового толкателя, приводимого в перемещение от кулачка, вниз —под действием сжатых пружин. Топливоподкачивающий насос формирует давление в горючее проводе низкого давления в пределах 0,15—0,2 МПа и должен иметь производительность, приблизительно в 5 раз превышающую большую потребность двигателя в горючем. Разъясняется таковой громадный резерв производительности тем, что для выделения пузырьков воздуха из горючего оно должно непрерывно циркулировать во впускной полости насоса большого давления.

Топливный насос большого давления подает горючее через форсунки и трубопровод в камеры сгорания двигателя. На автотракторных дизелях используются насосы плунжерного типа, в которых имеются секции для каждого цилиндра. Плунжер (рис. 7, а) приобретает перемещение от кулачкового вала через роликовый толкатель. Гильза имеет впускное окно. Подъем плунжера под действием кулачка сопровождается сжатием пружины 8, под действием которой плунжер опускается.

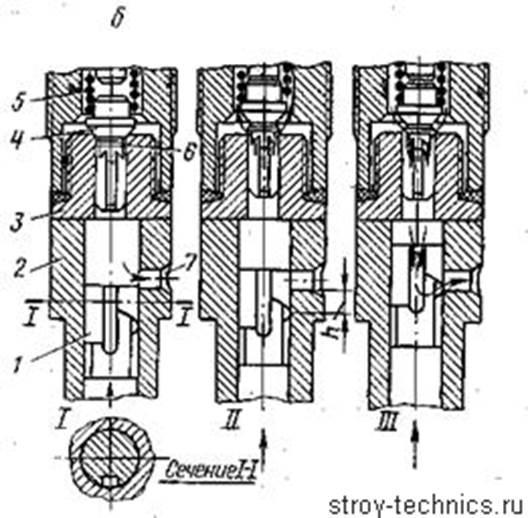

Характерные положения плунжера продемонстрированы на рис. 7, б.

Верхняя часть плунжера имеет продольную канавку (см. рис. 7, б), кольцевую выточку с винтовой (отсечной) кромкой. Такое устройство плунжера нужно для регулирования количества подаваемого горючего за один цикл работы насоса поворотом плунжера. С целью этого на его хвостовик насажен зубчатый сектор (см. рис. 7, а), находящийся в постоянном зацеплении с зубчатой рейкой, которая совокупностью рычагов и тяг связана с центробежным регулятором двигателя и с ручным управлением. При повороте плунжера, вызываемом перемещением зубчатой рейки, изменяется расстояние по вертикали h (см. рис. 7, б) между винтовой нижней кромкой и кромкой плунжера впускного отверстия.

Рис. 7. Принципиальная схема топливного насоса большого давления:

а — схема устройства: 1 — кулачковый вал; 2 — роликовый толкатель; 3 — плунжер; 4 — гильза; 5 — впускное окно; 6 — нагнетательный клапан; 7 —пружина; 8 — пружина обратного хода плунжера; б — характерные положения плунжера: /— движение плунжера без подачи горючего; // — начало подачи; /// — финиш подачи (отсечка); 1 — плунжер; 2 — гильза; 3 — седло обратного клапана; 4 — обратный клапан; 5 —пружина клапана; 6 — цилиндрический (разгрузочный) поясок клапана; 7— впускное отверстие

Размер h показывает величину рабочего (не полного!) хода плунжера, определяющий количество подаваемого горючего.

Форсунки реализовывают впрыск горючего в камеру сгорания, подводимого к ним под большим давлением.

Уровень качества впрыска определяется: – однородностью и тонкостью распыливания топлива; – равномерным распределением частиц распыленного горючего, в камере сгорания; – окончанием впрыска и своевременным началом; – поддержанием требуемого давления впрыска при разных режимах работы двигателя.

Форсунки бывают двух типов — открытые, не разобщающие камеру сгорания с форсункой по окончании впрыска, и закрытые, имеющие запорную иглу, открывающую сопловое отверстие форсунки на период впрыска горючего. Закрытые форсунки конструктивно сложнее, но они снабжают впрыск горючего на всех режимах работы двигателя под постоянным давлением и исходя из этого более распространены.