Реферат

Курсовая работа содержит: 60 страниц текста, 12 рисунок, 44 формул, приложение и список использованных источников состоящих из 11 наименований.

Ключевые слова: современная микроэлектроника (МЭ); микроэлектронные изделия (МЭИ); интегральная микросхема (ИМС); микросборока (МСБ); большая интегральная схема (БИС); сверхбольшая интегральная схемы (СБИС); полупроводниковая интегральная схема (ПИМС); гибридная интегральная схема (ГИМС); подложка; резистор; конденсатор; пассивные и активные элементы; топология.

Цель работы: разработать на основе тонкопленочной технологии топологию, технологию изготовления бескорпусной интегральной микросборки и произвести расчеты элементов.

Задача:

1. ознакомление с основными задачами, принципами и направлениями развития современной МЭ;

2. приобретение знаний по принципам построения, функциональных возможностей, изготовления и использования МЭ в аппаратуре различного функционального назначения, включая устройства и системы промышленной электроники;

3. приобретение навыков для расчета и проектирования полупроводниковых, пленочных и гибридных ИМС;

4. осуществлять разработку технических требований для изготовления аппаратуры;

5. знать основные направления в МЭ; классификационные признаки и характеристики МЭИ; конструктивно-технологические особенности различных типов интегральных схем и методы изготовления пассивных и активных элементов ИМС; основные разновидности аналоговых и цифровых интегральных схем и особенности их использования в промышленной аппаратуре; основные особенности и принципы проектирования МЭИ; принципы работы устройств функциональной МЭ;

6. уметь осуществлять измерение параметров ИМС и производить расчеты их элементов, осуществлять выбор технологии изготовления элементов ИМС , составлять эскизы топологии элементов и ИМС;

При выполнении работы была построена электрическая принципиальная схема в среде «Компас» и «Schematic», создан перечень элементов для данной схемы. Также разработана коммутационная схема соединения.

В ходе выполнения данной курсовой работы были рассчитаны, геометрические размеры пленочных резисторов, конденсаторов, пленочных проводников и контактных площадок.

Была разработана топология на основе тонкопленочной технологии.

При анализе исходных данных было установлено, что на электрической схеме МСБ имеется 6 пассивных элемента, по три резистора и конденсатора, а в исходных данных даны по два номинала для этих элементов. Расчеты будут производиться для двух номиналов, а в расчетах с площадями будут учитываться все три элемента.

Введение

Современная микроэлектроника (МЭ) развивается по пути микроминиатюризации и увеличения степени интеграции микроэлектронных изделий (МЭИ): интегральных микросхем (ИМС), микросборок (МСБ), полупроводниковых и гибридных больших (БИС) и сверхбольших (СБИС) интегральных схем.

Реализация принципов, идей, методов полупроводниковой микроэлектроники привела к созданию БИС и СБИС, представляющие собой целые устройства и даже системы, размещенные в одном полупроводниковом кристалле. Однако не все устройства можно изготовить с помощью полупроводниковой технологии.

Параллельно с полупроводниковым развился и совершенствовался другой конструктивно-технологический вариант создания микроэлектронных устройств, основанный на технологии тонких (до 1 мкм) и сравнительно толстых (10 – 50 мкм) пленок. Чисто пассивные пленочные ИМС не получили широкого распространения из-за ограниченных возможностей по выполнению ими функций обработки сигналов, а реализация пленочных активных элементов оказалась невозможной из-за низкой воспроизводимости их характеристик. Сочетание полупроводниковых микросхем, активных полупроводниковых приборов с пассивными пленочными элементами и пленочной коммутацией позволила создать микроэлектронные устройства с широким набором функциональных возможностей. Интегральные микросхемы, в которых на ряду с пленочными элементами, сформированными по групповой тонко- или толстопленочной технологии, содержатся имеющие самостоятельное конструктивное исполнение полупроводниковые активные компоненты (ИМС, транзисторы, диоды), изготовлены по полупроводниковой технологии, называют гибридными интегральными микросхемами (ГИС).

ГИС по сравнению с полупроводниковыми имеют ряд преимуществ: обеспечивают широкий диапазон номиналов, меньшие пределы допусков и лучшие электрические характеристики пассивных элементов (более высокая добротность, температурная и временная стабильность, меньшее число и менее заметное влияние паразитных элементов); позволяют использовать любые дискретные компоненты, в том числе полупроводниковые БИС и СБИС. В качестве навесных компонентов в ГИС применяют миниатюрные дискретные резисторы, конденсаторы, индуктивные катушки, дроссели, трансформаторы.

Если для создания микроэлектронного изделия необходимы пассивные элементы и компоненты высокого качества, предпочтительнее выполнить его в виде ГИС.

Одна из основных характеристик микроэлектронного изделия – рассеиваемая мощность. При гибридном исполнении можно обеспечить изготовление изделий достаточно большой мощности, что важно при создании аналоговых устройств, управляющих мощными входными

цепями [11].

Использование современных достижений МЭ в разрабатываемых системах различного функционатьного назначения позволяет комплексно решать проблемы многофункциональности, повышения надежности, уменьшения массы, габаритов, энергопотребления и стоимости.

Расчет геометрических размеров пленочных элементов ИМС

Расчет пленочных резисторов

Конструктивно пленочный резистор представляет собой резистивную пленку, нанесенную на соответствующую подложку и состыкованную с контактными площадками. Исходными данными для расчета тонкопленочных резисторов являются схемотехнические данные и данные по материалам (см. табл. 1.1).

Цель расчета – определение геометрических размеров и формы тонкопленочных резисторов, обеспечивающих получение резисторов с воспроизводимыми и стабильными параметрами.

Производится расчет коэффициента формы Кф для определения степени сложности геометрической конфигурации резисторов. Величина Кф рассчитывается по формуле:

(1.1.1)

(1.1.1)

Для R1:

Для R2:

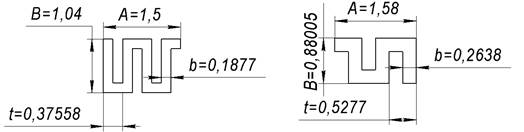

Так как у первого и второго резисторов , то осуществляется расчет резистора формы типа «меандр» (рис. 1.1.1)

Рисунок 1.1.1 – Резистор формы типа «меандр»

Расчет ширины резистора осуществляется по формуле:

где:

Pi — мощность рассеяния резистора (14 мВт);

Р0 — удельная мощность рассеяния материала пленки резистора (см. табл. 1.2).

Для R1:

Для R2:

Определение расчетной ширины bрасч резистора по формуле:

где: – величина, обусловленная технологическими ограничениями

где: – погрешности, вызванные точностью изготовления геометрических контуров пленки, которые при масочном методе изготовления составляют ±10 [мкм].

— допустимая погрешность коэффициента формы резистора, которая определяется из выражения:

где: погрешность номинала Ri. Берется из исходных данных.

— погрешность воспроизведения удельного поверхностного сопротивления;

— погрешность сопротивления контактов;

— относительное изменение сопротивления, рассчитывается по формуле:

где: коэффициент старения, характеризует временную нестабильность сопротивления, исходные данные (см. табл. 1.2), — время эксплуатации.

— относительная температурная погрешность, рассчитывается по формуле:

где: — температурный коэффициент сопротивления TKR,  (см. табл. 1.2), ?Т= ТВ– ТН =30-(-30)= 60 — интервал рабочих температур.

(см. табл. 1.2), ?Т= ТВ– ТН =30-(-30)= 60 — интервал рабочих температур.

Для R1:

Для R2:

Определение оптимального числа звеньев nопт «меандра»:

Значение nопт рассчитывается, исходя из условия минимизации площади SRi «меандра». Минимальное значение SRi достигается при меандре квадратной формы, когда выполняются условия А=В и а = bрасч. В этом случае:

Для R1:  звена

звена

Для R2:  звена

звена

Расчет шага t одного звена меандра, вычисляется по следующей формуле:

Для R1:

Для R2:

Определение габаритного размера А.

Значение А рассчитывается по формуле:

Для R1:

Для R2:

Расчет уточненного габаритного размера В=В0.

Необходимость корректировки размера В вызвана следующими причинами. Величина В получена в предположении, что общая длина l резистивной пленки, свернутой в виде меандра и обеспечивающей достижение номинала сопротивления Ri , равна длине вытянутой прямолинейной полоски, т.е. I = bрасч Кф. На самом деле, при свертывании прямолинейной полоски в меандр общее сопротивление резистивной пленки увеличивается из-за увеличения сопротивления RH в местах прямоугольных изгибов. В связи с этим сопротивление меандра Rim превышает заданное номинальное значение сопротивления Ri в связи с чем возникает необходимость в изменении геометрических размеров меандра. Корректировка осуществляется за счет изменения параметра В, оставляя неизменными ширину bрасч. резистивной пленки и размер А.

Уточненное значение размера В0 определяется по следующей формуле:

где B=A – рассчитывается по формуле (1.1.10); mи = 2nопт.- 1 – число прямоугольных изгибов; Rи= 2,55?s – сопротивление одного прямоугольного изгиба.

для R1: mи = 2*nопт.- 1=2·4-1=7

для R2: mи = 2nопт.- 1=2·3-1=5

Расчет длины резистивной пленки меандра:

для R1:

для R2:

Определение полной длины резистивной пленки:

где e – размер перекрытия контактной площадкой резистивной пленки выбирается из технологических ограничений (е ? 200).

для R1:

для R2:

Расчет габаритной площади Sг, занимаемой меандром.

для R1:

для R2:

Определение площади SRi резистивной пленки:

для R1:

для R2:

Мощность рассеяния PRi резистором:

где  — удельная мощность рассеяния материала резистивной пленки, значение которой берется из табл. 1.2.

— удельная мощность рассеяния материала резистивной пленки, значение которой берется из табл. 1.2.

Для R1:

Для R2:

Определение коэффициента КЗ запаса по мощности:

Для R1:

Для R2:

Для всех резисторов , следовательно, все резисторы удовлетворяют исходным требованиям минимально допустимой мощности рассеяния.

Определим общую площадь резисторов ИМС:

Общая площадь SRIрезисторов, расположенных на подложке ИМС, рассчитывается по формуле:

где I — количество резисторов на подложке.

На подложке расположены резисторы R1 , R2

После произведенных расчетов резисторы, расположенные на подложке ИМС, изображены на рис. 1.1.2 (масштаб 20:1):

Рисунок 1.1.2 – Резисторы, расположенные на подложке

Резка подложки

Ситалл — твердый и хрупкий материал. Эти свойства ситалла определяют способы его механической обработки и выбор абразивных материалов.

Алмаз — самый твердый материал. При обработке ситалла используются как природные, так и синтетические алмазы, уступающие первым по механическим свойствам.

В настоящее время при резке слитков ситалла на пластины в качестве режущего инструмента применяют металлические диски с внутренней алмазной режущей кромкой (рисунок 1.2.1).

Рисунок 3.1.2.1 – Металлический диск с внутренней алмазной режущей кромкой

1 — металлический диск; 2 — алмазная крошка

Режущий инструмент (диск) растягивается и закрепляется в специальном барабане на головке шпинделя станка для резания. Слиток разрезается диском с алмазной кромкой при вращении шпинделя (3000 — 5000 об/мин.). Скорость движения слитка при его перемещении перпендикулярно оси режущего диска составляет 40 — 50 мм/мин. (для слитков диаметром 60 мм не более 20 — 30 мм/мин.). После отрезания очередной пластины с помощью автоматической системы происходит возврат слитка в исходное положение, а также, перемещение его на заданный шаг. Устройство для закрепления слитка позволяет поворачивать слиток в горизонтальной и вертикальной плоскостях на требуемые углы по отношению к плоскости вращения алмазного диска и тем самым обеспечивает ориентированную резку. Станок снабжен системой подачи воды для охлаждения режущего диска и вымывания отходов резки (частичек выкрошенного ситалла).

Рисунок 3.1.2.2 — Схема установки для резки алмазным диском:

а — внутренний способ резки; б — гребенчатый способ резки

1 — барабан; 2 — диск; 3 — алмазное покрытие; 4 — оправка;

5 — пластина; 6 — слиток

Поверхность пластин, полученных после резки, не удовлетворяет требованиям, которые предъявляют к качеству поверхности ситалла при планарной технологии. После чего идет следующий этап механической обработки [7].

Нанесение слоев на подложку

Рабочая камера вакуумной установки(.1.4) Процесс проведения операции вакуумного напыления состоит из следующих действий. В верхнем положении колпака с подложкодержателя снимают обработанные подложки и устанавливают новые. Колпак опускают и включают систему вакуумных насосов (вначале для предварительного разрежения, затем высоковакуумный). Для ускорения десорбции воздуха с внутренних поверхностей и сокращения времени откачки в трубопровод подают проточную воду. По достижении давления внутри камеры порядка 10-4Па включают нагреватели испарителя и подложек. Термическое напыление в вакууме 10-3 — 10 -4 Па предусматривает нагрев материала до температуры, при которой происходит испарение, направленное движение паров этого материала и его конденсация на поверхности подложки.

Рисунок 3.1.4.1 – Упрощенная схема рабочей камеры термического вакуумного напыления:

1 – вакуумный колпак, 2 – заслонка, 3 – трубопровод для водяного нагрева или охлаждения колпака, 4 – игольчатый натекатель для подачи воздуха в камеру, 5 – нагреватель подложки, 6 – подложкодержатель с подложкой, на которой может быть размещен трафарет, 7 – герметизирующая прокладка из вакуумной резины, 8 – испаритель с размещенным на нем испаряемым веществом и нагреватель.

Низкое давление воздуха в рабочей камере необходимо для обеспечения свободной диффузии атомов вещества испарителя в объем рабочей камеры, прямолинейного движения атомов вещества без столкновения с молекулами остаточного воздуха и бесполезного рассеивания материала в объеме камеры, а также исключения химического взаимодействия напыляемого вещества с молекулами воздуха. При достижении рабочих температур заслонку отводят в сторону и пары вещества достигают подложки, где происходит их конденсация и рост пленки. Система автоматического контроля за ростом пленки фиксирует либо толщину пленки (для диэлектрика пленочных конденсаторов), либо поверхностное сопротивление (для резисторов), либо время напыления (проводники и контакты, защитные покрытия). Вырабатываемый при этом сигнал об окончании напыления после усиления воздействует на соленоид заслонки, перекрывая ею поток пара. Далее отключают нагреватели испарителя и подложек, выключают систему откачки, а в трубопровод подают холодную проточную воду. После остывания подколпачных устройств через натекатель плавно впускают атмосферный воздух. Выравнивание давлений внутри и вне колпака дает возможность поднять его и начать следующий цикл обработки.

Процесс термического вакуумного напыления характеризуется температурой на испарителе, давлением воздуха в рабочей камере, температурой нагрева подложек[8].

Термическим напыление в вакууме удается получить наиболее чистые пленки. Достоинства метода: простота, высокая скорость осаждения пленок, возможность напыления многих веществ. Однако этим методом трудно получать пленки из тугоплавких материалов сложного состава, имеющих различные скорости испарения отдельных компонент. Кроме того, для получения высокого вакуума (10–5 — 10–7 Па) требуется сложная система [9].

Заключение

В ходе выполнения данной курсовой работы проведено ознакомление с основными задачами, принципами и направлениями современной микроэлектроники. Были изучены методы изготовления пассивных элементов, технологии изготовления элементов интегральных схем.

Приобретены навыки:

— построения электрических принципиальных, коммутационных схем в среде «Компас» и «Schematic»;

— составления перечня элементов в среде «Компас»

— расчета пассивных элементов ИМС;

— составления эскизов топологии элементов и ИМС в среде «Компас».

Для современного этапа развития интегральной электроники характерны тенденции дальнейшего повышения рабочих частот и уменьшения времени переключения, увеличения надежности, снижения затрат на материалы и процесс изготовления ИС. Снижение стоимости ИС требует разработки качественно новых принципов их изготовления с использованием процессов, в основе которых лежат близкие по характеру физико-химические явления, что, с одной стороны, является предпосылкой для последующей интеграции однородных технологических операций производственного цикла и, с другой стороны, открывает принципиальные возможности управления всеми операциями от ЭВМ. Необходимость качественных изменений в технологии и технического перевооружения отрасли диктуется также переходом к следующему этапу развития микроэлектроники — функциональной электронике, в основе которой лежат оптические, магнитные, поверхностные и плазменные явления, фазовые переходы, электронно-фононные взаимодействия, эффекты накопления и переноса заряда и др.

Критерием «прогрессивности» технологического процесса наряду с улучшением параметров и характеристик самого изделия является высокая экономическая эффективность, определяемая рядом частных, взаимосвязанных критериев, обеспечивающих возможность построения комплектов полностью автоматизированного высокопроизводительного оборудования с длительным сроком эксплуатации.

Приложение А. Электрическая принципиальная схема, коммутационная схема, перечень элементов, выполненные в среде «Компас»

Приложение Б. Топология гибридной ИМС

выполненной, в среде «Компас»

Реферат

Курсовая работа содержит: 60 страниц текста, 12 рисунок, 44 формул, приложение и список использованных источников состоящих из 11 наименований.

Ключевые слова: современная микроэлектроника (МЭ); микроэлектронные изделия (МЭИ); интегральная микросхема (ИМС); микросборока (МСБ); большая интегральная схема (БИС); сверхбольшая интегральная схемы (СБИС); полупроводниковая интегральная схема (ПИМС); гибридная интегральная схема (ГИМС); подложка; резистор; конденсатор; пассивные и активные элементы; топология.

Цель работы: разработать на основе тонкопленочной технологии топологию, технологию изготовления бескорпусной интегральной микросборки и произвести расчеты элементов.

Задача:

1. ознакомление с основными задачами, принципами и направлениями развития современной МЭ;

2. приобретение знаний по принципам построения, функциональных возможностей, изготовления и использования МЭ в аппаратуре различного функционального назначения, включая устройства и системы промышленной электроники;

3. приобретение навыков для расчета и проектирования полупроводниковых, пленочных и гибридных ИМС;

4. осуществлять разработку технических требований для изготовления аппаратуры;

5. знать основные направления в МЭ; классификационные признаки и характеристики МЭИ; конструктивно-технологические особенности различных типов интегральных схем и методы изготовления пассивных и активных элементов ИМС; основные разновидности аналоговых и цифровых интегральных схем и особенности их использования в промышленной аппаратуре; основные особенности и принципы проектирования МЭИ; принципы работы устройств функциональной МЭ;

6. уметь осуществлять измерение параметров ИМС и производить расчеты их элементов, осуществлять выбор технологии изготовления элементов ИМС , составлять эскизы топологии элементов и ИМС;

При выполнении работы была построена электрическая принципиальная схема в среде «Компас» и «Schematic», создан перечень элементов для данной схемы. Также разработана коммутационная схема соединения.

В ходе выполнения данной курсовой работы были рассчитаны, геометрические размеры пленочных резисторов, конденсаторов, пленочных проводников и контактных площадок.

Была разработана топология на основе тонкопленочной технологии.

При анализе исходных данных было установлено, что на электрической схеме МСБ имеется 6 пассивных элемента, по три резистора и конденсатора, а в исходных данных даны по два номинала для этих элементов. Расчеты будут производиться для двух номиналов, а в расчетах с площадями будут учитываться все три элемента.

Введение

Современная микроэлектроника (МЭ) развивается по пути микроминиатюризации и увеличения степени интеграции микроэлектронных изделий (МЭИ): интегральных микросхем (ИМС), микросборок (МСБ), полупроводниковых и гибридных больших (БИС) и сверхбольших (СБИС) интегральных схем.

Реализация принципов, идей, методов полупроводниковой микроэлектроники привела к созданию БИС и СБИС, представляющие собой целые устройства и даже системы, размещенные в одном полупроводниковом кристалле. Однако не все устройства можно изготовить с помощью полупроводниковой технологии.

Параллельно с полупроводниковым развился и совершенствовался другой конструктивно-технологический вариант создания микроэлектронных устройств, основанный на технологии тонких (до 1 мкм) и сравнительно толстых (10 – 50 мкм) пленок. Чисто пассивные пленочные ИМС не получили широкого распространения из-за ограниченных возможностей по выполнению ими функций обработки сигналов, а реализация пленочных активных элементов оказалась невозможной из-за низкой воспроизводимости их характеристик. Сочетание полупроводниковых микросхем, активных полупроводниковых приборов с пассивными пленочными элементами и пленочной коммутацией позволила создать микроэлектронные устройства с широким набором функциональных возможностей. Интегральные микросхемы, в которых на ряду с пленочными элементами, сформированными по групповой тонко- или толстопленочной технологии, содержатся имеющие самостоятельное конструктивное исполнение полупроводниковые активные компоненты (ИМС, транзисторы, диоды), изготовлены по полупроводниковой технологии, называют гибридными интегральными микросхемами (ГИС).

ГИС по сравнению с полупроводниковыми имеют ряд преимуществ: обеспечивают широкий диапазон номиналов, меньшие пределы допусков и лучшие электрические характеристики пассивных элементов (более высокая добротность, температурная и временная стабильность, меньшее число и менее заметное влияние паразитных элементов); позволяют использовать любые дискретные компоненты, в том числе полупроводниковые БИС и СБИС. В качестве навесных компонентов в ГИС применяют миниатюрные дискретные резисторы, конденсаторы, индуктивные катушки, дроссели, трансформаторы.

Если для создания микроэлектронного изделия необходимы пассивные элементы и компоненты высокого качества, предпочтительнее выполнить его в виде ГИС.

Одна из основных характеристик микроэлектронного изделия – рассеиваемая мощность. При гибридном исполнении можно обеспечить изготовление изделий достаточно большой мощности, что важно при создании аналоговых устройств, управляющих мощными входными

цепями [11].

Использование современных достижений МЭ в разрабатываемых системах различного функционатьного назначения позволяет комплексно решать проблемы многофункциональности, повышения надежности, уменьшения массы, габаритов, энергопотребления и стоимости.

Разработка коммутационной схемы соединений

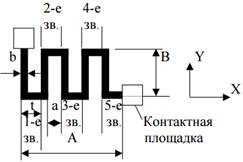

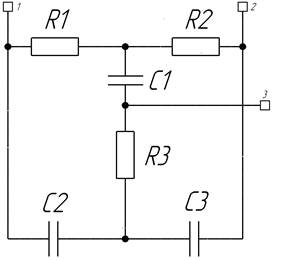

Нижеприведенные преобразования исходной электрической схемы ИМС и схематический план размещения элементов и соединений между ними на подложке ИМС на рис. 1 позволяют:

— упростить конфигурацию электрической схемы для уменьшения числа пересечений изгибов, получения прямых линий;

— выделить на преобразованной схеме пленочные и навесные элементы;

обеспечить электрическую схему внутренними и внешними контактными площадками;

— расположить элементы и соединения с учетом равномерного распределения мощности рассеяния;

— расположить контактные площадки равномерно на поверхности подложки с учетом кратчайшего прохождения электрических сигналов с целью уменьшения их искажений.

Рисунок 1 – Коммутационная схема соединений