Вопрос 1

Технологическим процессом слесарной обработки именуется часть производственного процесса, заключающаяся в получении заготовки, ярком трансформации ее формы, размеров либо особенностей до получения готового изделия (подробности).

Технологический процесс зафиксирован в особом документе, к примеру карте, содержащей определенный порядок, средства и способы обработки подробностей. В нем указаны время, последовательность и место совершения тех либо иных действий рабочим при обработке подробностей, виды инструмента и оборудования, благодаря которым обязана вестись обработка, виды, качество и количество обрабатываемых материалов. Главным элементом технологического процесса есть операция. Операцией именуется законченная часть технологического процесса обработки изделия (подробности), делаемая на определенном рабочем месте одним рабочим либо бригадой. Примером операции может служить опиливание поверхности подробности личным напильником и драчевым со снятием заусенцев с ребер.

При исполнении слесарных работ операции подразделяются на следующие виды:

подготовительные (связанные с подготовкой к работе),

главные технологические (связанные с обработкой, сборкой либо ремонтом),

вспомогательные (демонтажные и монтажные).

К подготовительным операциям относятся: ознакомление с технической и технологической документацией, подбор соответствующего материала, подготовка инструментов и рабочего места, нужных для исполнения операции.

Главными операциями являются: отрезка заготовки, резание, отпиливание, сверление, развертывание, нарезание резьбы, шабрение, шлифование, полирование и притирка.

К запасным операциям относятся: разметка, кернение, измерение, закрепление обрабатываемой подробности в приспособлении либо слесарных тисках, правка, эластична материала, клепка, туширование, пайка, склеивание, лужение, сварка, пластическая и тепловая обработки.

К операциям при демонтаже относятся все операции, которые связаны с разборкой (посредством ручного либо механизированного инструмента) автомобили на наборы, детали и сборочные единицы.

В монтажные операции входят сборка подробностей, сборочных единиц, наборов, агрегатов и сборка из них автомобилей либо механизмов. Не считая сборочных работ монтажные операции включают контроль соответствия главных монтажных размеров техдокументации и требованиям технического контроля, в отдельных случаях – изготовление и подгонку подробностей. К монтажным операциям относится кроме этого регулировка собранных сборочных единиц, агрегатов и комплектов, и всей автомобили в целом.

Вопрос 2

Порядок опробования предохранительных поясов

3.1. Перед выдачей пояса в эксплуатацию, а также в процессе эксплуатации через каждые б месяцев их подвергают опробованию на статическую нагрузку, равную 4 кН (400 кгС), о чем делается запись на маркировочной пластине, и составляется акт, что хранится до следующих периодических опробований.

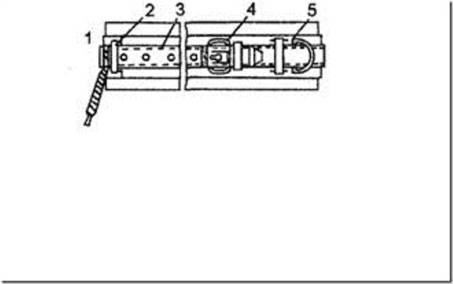

3.2. для опробования статической нагрузкой пояс надевают на ролик диаметром 380—400 мм и ремень пояса застегивают на последнем нерабочем отверстии, предназначенном специально для статических опробований, а финиш ремня пропускают в шлевку (рис. 4).

Рис. 4. Схема закрепления ремня при статических опробованиях

1 — пояс; 2 — ролик; 3— ремень:

4 — последнее нерабочее особое отверстие для статических опробований: 5 — шлевха

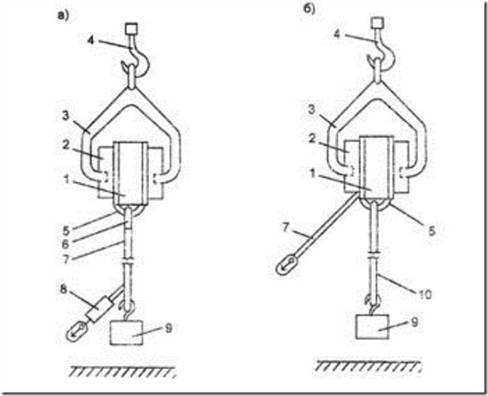

3.3. для пояса типа А (рис. 5, а) пояс, закрепленный на ролик, через особый захват подвешивают к крюку грузоподъемного механизма. Сперва к одному из боковых колец закрепляют карабин стропа, к второму финишу стропа за петлю крепления амортизатора прикрепляют груз массой 400 кг так, дабы исключить нагрузки амортизатора. При помощи грузоподъемного механизма создают подъем совокупности на 150 мм от уровня пола (площадки) и удерживают груз 5 мин. потом подобные опробования выполняют для второго бокового кольца.

3.4. Статические опробования поясов типов Б, В и Г выполняют в два этапа. На первой стадии пояс, закрепленный на ролик (рис. 5, 6), подвешивают через особый захват к крюку грузоподъемного механизма. Груз массой 400 кг при помощи особой штанги либо стропа подвешивают к боковому кольцу. Грузоподъемным механизмом создают подъем совокупности на 150 мм от уровня пола и удерживают груз 5 мин. Наряду с этим строп с амортизатором опробованию не подвергаются.

Рис. 5 Схема нагрузки пояса при статических опробованиях

а — пояс типа А:

б — типа Б, В и Г; 1 — пояс, 2 ролик, З — особый захват,

4 — крюк грузоподъемного механизма, 5 — боковое кольцо, б — карабин. 7 строп пояса. 8 — амортизатор, 9 — груз, 10 — особая штанга либо строп, изготовленные потребителем

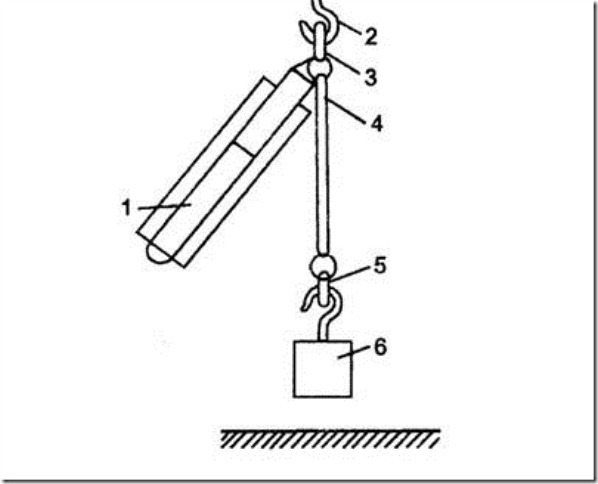

На втором этапе производится опробование стропа с карабином (рис. 6). для этого пояса типа Б и В за петлю стропа, а пояс типа Г за соединительное кольцо цепи стропа подвешивают через переходный элемент к крюку грузоподъемного механизма. Груз массой 400 кг прикрепляется к карабину стропа. Грузоподъемным механизмом создают подъем совокупности на 150 мм от уровня пола и удерживают груз 5 мин. Наряду с этим пояс с амортизатором опробованиям не подвергаются.

Рис. 6. Схема нагружения стропа при статических опробованиях

1 — пояс, 2 — крюк грузоподъемного механизма, З — переходный элемент, 4 — строп, 5 — карабин, б — груз

3.5. Выдержавшими опробования считаются пояса без нарушения целостности ремня, кушака, железных изделий. Наряду с этим допускаются незначительные вмятины ролика и люверса рамки пряжки и местная деформация уплотнительной кожи на ремне.

3.6. При удовлетворительных итогах опробования на маркировочной пластине пояса выбивают дату опробования, к примеру: 20.11. 02.

При неудовлетворительных опробованиях пояс должен быть изъят из эксплуатации.

3.7. эксплуатации пояса и Гарантированный срок хранения в соответствии с ГОСТ 12.4.089 — не меньше 2 лет со дня изготовления.