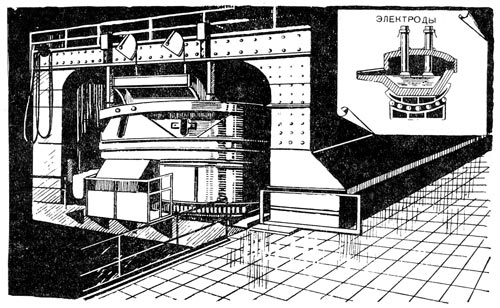

Дуговая электросталеплавильная печь. Вверху справа — разрез печи.

Сталь не редкость различных марок, они различаются по составу. Прибавка определенного количества марганца делает сталь весьма жёсткой; хром, в особенности в сочетании с никелем, делает ее нержавеющей, кремний — упругой; вольфрам используют для получения быстрорежущей инструментальной стали и т. д. Превосходный русский металлург П.П. Аносов в первый раз установил, как разные химические элементы воздействуют на особенности стали.

Для придания стали тех либо иных особенностей в нее часто вводят пара разных добавок — присадок. К примеру, в связи с бурным развитием реактивной техники увеличилась потребность в жаропрочной стали, выдерживающей весьма большую температуру.

Сталь, в которую входят добавки, придающие ей особенные особенности, именуется легированной, либо особой.

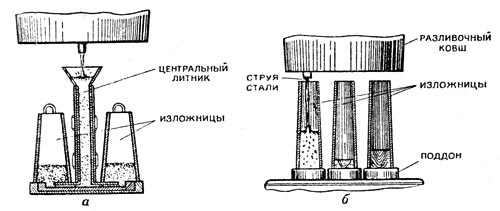

Разливка стали в изложницы.

Многие легированные марки стали выплавляют в электрических печах. Емкость электропечей сейчас существенно выросла и достигла 80 Т.

Для получения особенно чистой стали используют вакуумирование, т. е. плавку без доступа воздуха. Тогда из металла выходят посторонние элементы, каковые имели возможность бы его сломать. Довольно часто под вакуумом производится лишь разливка.

Легированную сталь на данный момент весьма обширно используют в разных областях техники.

РОЖДЕНИЕ МЕТАЛЛИЧЕСКОГО СЛИТКА

Методы разливки стали: а — наполнение изложницы снизу (сифоном); б — наполнение изложницы сверху.

В большинстве случаев сталь разливают по изложницам — высоким чугунным коробкам. По окончании того как она остановится, слитки «раздевают», т. е. снимают изложницы. Вес слитков 5-9 Т, время от времени до 25 Т. Но разливка стали в изложницы имеет недочёты.

Разрез металлического слитка.

При остывании сталь кристаллизуется неоднородно: у самой стены изложницы образуются маленькие кристаллы, в глубине — большие, а между ними появляются раковины и пузыри. В верхней части слитка появляется усадочная раковина. Исходя из этого приобретаемые слитки нуждаются в дополнительной обработке — обжиме. Верхнюю часть слитка приходится срезать и возвращать на переплав.

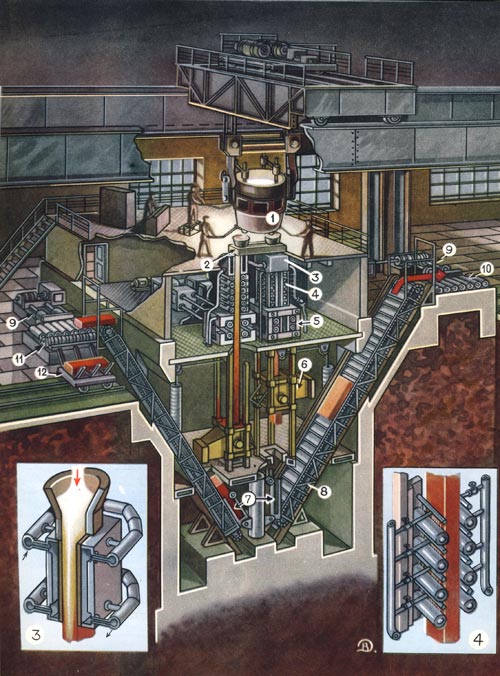

Это в далеком прошлом натолкнуло на идея отыскать лучший метод разливки стали. Много лет ушло на решение данной задачи. В 1955 г. у нас создана первая промышленная установка для постоянной разливки стали. Это метод более идеальный, чем разливка по изложницам. На цветном рисунке (внизу) видно, как действует эта установка. Приобретаемые так слитки не требуют обжима, меньше металла возвращается в мартеновскую печь.

Слитки стали, каковые получаются в обычных изложницах, отправляют в обжимный цех. Солидная наружность вынутого из изложницы металлического слитка обманчива. Это еще нехорошая сталь — она непрочна. Появившиеся в слитка большие кристаллы, газовые пузыри либо раковины нужно раздавить. Металл уплотняют, перемешивают. Эта очень важная операция совершается в обжимных цехах на блюмингах либо слябингах.

Установка постоянной разливки стали: ковш 1 с жидкой сталью подается к промежуточному разливочному устройству 2. Из ковша сталь сливается в прогретое разливочное устройство (промежуточный ковш), а из него — в кристаллизаторы 3. Кристаллизаторы — это те же изложницы с двойными стенками. Между стенками кристаллизатора циркулирует вода. Спустя пара мин. по окончании заливки первой порции сталь покрывается жёсткой коркой. В воздействие вступают механизмы, вытягивающие слиток. Заливка стали длится, и новые порции стали давят на вышедший из кристаллизатора слиток. Но сердцевина слитка еще жидкая, и, дабы ускорить затвердение, слитки пропускают через охладительные устройства 4. Под влиянием собственной тяжести и при помощи вытягивающих механизмов 5 слитки двигаются вниз. На глубине 13—14 м под почвой слиток абсолютно затвердевает, и тогда в воздействие вступают газовые ножи 6. Особыми механизмами — кантователями 7 и наклонными конвейерами 8 отрезанные части слитка (блюмы) из подземного помещения поднимаются на поверхность. Они попадают сперва на приемный стол 10. Тут толкатель 9 передает блюм на промежуточный рольганг 11, с которого блюм попадает на тележку 12. При постоянной разливке металл получается более однородным, отходов значительно меньше.