Дабы изготовить литую подробность, нужно в первую очередь сделать форму. Но из чего? И не приварится ли сплав к стенке формы? Удастся ли вынуть позже застывшую подробность, не повредив ее? Не пристанут ли к ней частицы формы? Таких вопросов довольно много, и все их нужно решить прежде, чем затевать отливку.

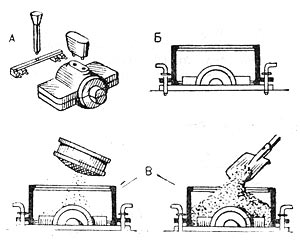

Дабы изготовить в земляной форме литую подробность, в первую очередь нужно сделать древесную модель (А). После этого опоку и половину модели кладут на подмодельную плиту (В) и засыпают почвой (В).

В древние времена формы изготовляли из камня. Но выдолбить в камне правильную форму достаточно тяжело. Легче сделать форму из мягкой, податливой глины. Но от большой температуры глина рассыхается, растрескивается и жидкий металл может вырваться наружу. Тогда стали делать формы из узкого песка, пропитанного связующими веществами.

Таковой состав легко уплотняется и, что крайне важно для литья, остается газопроницаемым. Это не единственный метод. Сейчас используют и земляные формы, и железные, и гипсовые, и бетонные, и восковые, и без того именуемые корковые.

Дабы отлить какое-нибудь, кроме того простое изделие, необходимо выполнить весьма непростую работу — не меньше двенадцати операций. К примеру, нам нужно отлить несложную втулку из чугуна.

Сперва в модельном цехе изготовляют модель втулки. Модель — разъемная, складывается из двух половинок. Ее в большинстве случаев делают из дерева либо металла.

После этого в землеприготовительном отделений литейного цеха подготавливают почву для формы — формовочную смесь. Делают это особые автомобили. В случае, если нужно отлить трубку, втулку либо же какую-нибудь другую подробность с внутренними отверстиями, то приходится готовить еще одну смесь — для так называемых стержней. Это смесь песка со связующими материалами, приобретаемыми из нефти либо синтетическим методом. Стержни и должны заполнить те места в форме, которым во втулке будут соответствовать пустоты.

Изготовление модели, подготовка формовочной и стержневой смеси — это начало процесса литья. Сейчас нужно сделать земляные формы и стержни для отечественных втулок.

Стержни делают в стержневом отделении. Ко мне из модельной передают стержневой ящик, что сделали вместе с моделью. Его внутренняя полость совершенно верно такая же, как и полость втулки.

Стерженщик наполняет ящик стержневой смесью и уплотняет ее. Сырой стержень вынимают из коробки и переносят в печь — сушило. В ней в течение нескольких часов поддерживается температура 150-300°, до тех пор пока стержень не станет жёстким. После этого его отправляют в формовочное отделение.

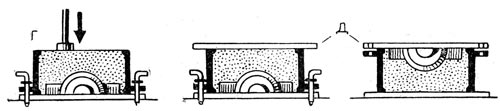

Почву в опоке уплотняют (Г), позже опоку с моделью и землёй переворачивают (Д).

А сейчас формовщик готовит земляную форму втулки. Он берет одну половину модели и кладет на железную плиту — подмодельную доску. На эту же доску он ставит железный ящик без дна — опоку — так, дабы половинка модели была в нее. Затем в опоку набрасывают формовочную почву и уплотняют ее , пока целый ящик не будет набит почвой.

После этого опоку с почвой переворачивают, дабы половинка модели была вверху. На нижнюю опоку формовщик ставит еще одну. В стенках этих опок снаружи сделаны петли. В них вставляются железные штыри, и так две опоки скрепляются приятеле втором.

На перевернутую опоку (Е) ставят вторую вторую опоку и половинку модели, которую скрепляют с первой (Ж). После этого все операции повторяются — насыпка почвы, уплотнение ее (3).

В верхнюю опоку кладется верхняя половинка модели так, дабы она совершенно верно попала на нижнюю половинку. Формовщик вставляет в верхнюю половину опоки два древесных брусочка. Сейчас ее возможно также заполнить смесью и отлично уплотнить. Плотность почвы везде должна быть однообразной. В случае, если брусочки извлечь, в форме останутся два отверстия. В одно будут заливать металл, а через второе выйдут газы и воздух.

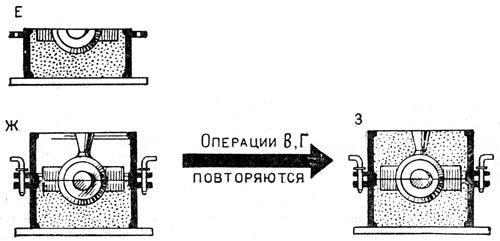

Позже из почвы необходимо достать древесную модель. Для этого опоки с опаской разбирают. В почве остается четкий отпечаток втулки. Его и стержень покрывают особенной краской — противопригарной. Она не дает почва пригореть и пристать к отливке. После этого в полость формы вставляют стержень. Формовщик прорезает в почве канал, соединяющий отверстия для заливки с полостью формы,— литниковый движение. Все переносится на пол цеха.

Модель вынимают из формы (И), вставляют стержень (К), собирают форму опять и заливают ее металлом (Л). Готовую подробность выбивают из почвы (М).

Нижнюю половину опоки накрывают верхней, на нее накладывают груз. Все готово: в земляной массе оказалась форма, совсем похожая на втулку.

Тогда подводят ковш с жидким металлом. Его выливают в отверстие формы — и отливка готова. Необходимо лишь подождать, пока она остынет, и тогда ее возможно вынуть — выбить из формы. Наряду с этим опоку очень сильно встряхивают либо пара раз ударяют по ней молотком.

На новорожденной отливке остаются наросты от отвода и литникового хода для газа — выпора. Их легко отделить одним-двумя ударами молотка. Затем отливку очищают от приставшей формовочной почвы.

Почвы для литъя требуется в десятки раза больше, чем металла.

Как видите, кроме того весьма несложная отливка требует громадных хлопот. А итог? Из одной формы возможно взять лишь одну отливку. Для следующей отливки нужно затевать все сперва, разве лишь модель понадобится. А вдруг требуется сделать много либо тысячи однообразных отливок в сутки? Не несложнее ли выточить на станке необходимое изделие из бруска либо полосы металла?

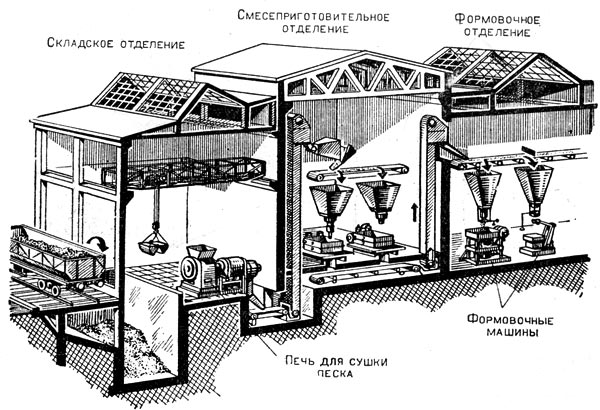

Нет, не несложнее! Метод, что мы обрисовали, используют лишь в тех случаях, в то время, когда требуется одна либо пара отливок. А в то время, когда однообразных отливок необходимо довольно много, процесс в принципе остается таким же, но осуществляется совсем по-иному. Приготовление почвы, засыпка ее в опоки, уплотнение, изготовление стержня, сборка форм, заливка, выбивка, очистка на большей части фабрик механизированы и автоматизированы. Для этого создано довольно много разных автомобилей.

Литейщикам приходится иметь дело с громадными весами песка и других сыпучих материалов. Для получения тонны отливки требуется около пяти метров? формовочной смеси и 0,5 — 0,7 м3 стержневой. По количеству это в 40 раза больше нужного для отливки металла. В ветхих цехах подвоз почвы, приготовление смеси, перенос опок с места на место производились вручную либо на тачках. В современных литейных цехах все транспортные операции механизированы, цехи оснащены кранами, конвейерами.

В современных литейных цехах все операции по подвозу и приготовлению формовочной почвы механизированы

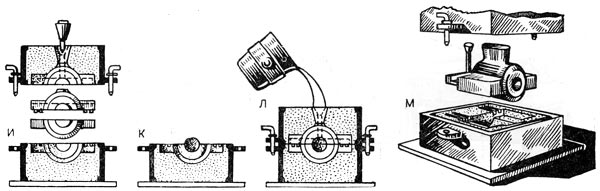

Вы входите в литейный цех. Вас встречает шум мерно отбивающих такт формовочных автомобилей. Тут формовщику не приходится засыпать почву лопатками и утрамбовывать. Эту работу делают механизмы, приводимые в перемещение сжатым воздухом. Стол автомобили с установленной на нем опокой, формовочной смесью и моделью скоро и довольно часто встряхивается. Формовочная смесь уплотняется лучше, чем это имел возможность бы сделать самый искусный формовщик.

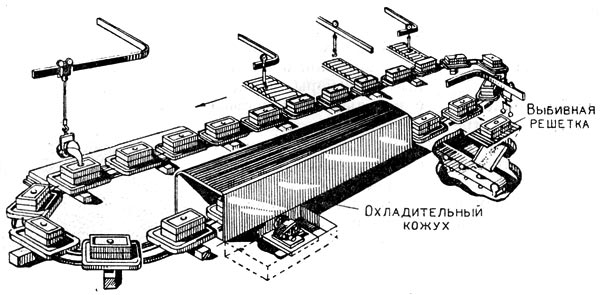

В цехах массового производства для их заливки и перемещения опок устроены заливочные конвейеры. Это цепь тележек, движущихся с маленькой скоростью по рельсам. Конвейер проходит неподалеку от формовочных автомобилей.

Сборщики сталкивают формы на тележки. После этого формы заливают металлом. За время перемещения по конвейеру форма охлаждается и поступает на выбивной участок. Особенный кран снимает ее с конвейера. Безлюдные опоки возвращаются к формовщикам. От приставшей почвы литье очищают различными методами.

В цехах массового производства для движения опок и их заливки устраивают конвейер.

самый совершенный из них — гидравлический (очистка водой).

Созданы и первые автоматические литейные цехи, к примеру цех-автомат, что из алюминиевого сплава изготавливает поршни для машин. На всем пути — от поступления в цех брусков сплава до упаковки поршней — людская рука к ним не прикасается.

Отливки тут делаются не в земляных формах, а в железных — кокилях.