Лишь в самые последние полтора-два столетия, в то время, когда начала развиваться машинная техника, произошло знакомство человека с алюминием. Серебристого цвета, весьма редкий и добываемый с громадными трудностями, он ценился сперва дороже золота. Его использовали только для дорогих украшений. Тогда еще тяжело было высказать предположение, что у этого металла громадное будущее. И все же достаточно не так долго осталось ждать из рук ювелиров алюминий перешел к технологам и конструкторам.

Все это сделано из алюминия.

Первую победу он завоевал в великом соревновании между многими материалами за право летать. Был момент, в то время, когда бурное развитие воздушной техники затормозилось из-за отсутствия легкого и достаточно прочного материала. Начались поиски. Дело решил алюминий. Его легкие и высокопрочные сплавы разрешили расширить дальность и скорость полета, поднять грузоподъёмность и высоту самолетов. Недаром алюминий взял почетное наименование «крылатого металла».

Преимущества алюминия открыли ему широкую дорогу не только в авиацию, но и в автомобилестроение, электротехнику, химию, металлургию.

Но не будь у алюминия могучих союзников — вторых металлов, он ни при каких обстоятельствах не имел возможность столь быстро завоевать неспециализированное признание. Так как прочность чистого алюминия в 10-12 раз ниже прочности стали. И лишь в соединении с другими металлами прочность его существенно возрастает.

Алюминиевые сплавы очень разнообразны по химическому составу и своим свойствам. Один из распространенных сплавов — дюралюминий. Это сплав алюминия с 2,2-5,2% меди, 0,2-1,8% магния и 0,3-1,0% марганца. Дюралюминий — красивый конструкционный материал. По своим особенностям он близок к некоторым сортам мягкой стали, но легче ее практически втрое. Он превосходно поддается прокатке в страницы, ленты, вытягивается в трубы, прессуется. Помимо этого, со временем дюралюминий стареет, теряет собственную пластичность и делается жёстким и прочным. Для технологии это очень полезное свойство. До тех пор пока он пластичен, из него возможно изготовлять сложные подробности, его возможно гнуть, растягивать, ковать. Но через 7 дней (таков срок его старения) эти особенности теряются, подробности становятся жёсткими, прочными и не поддаются деформации.

не меньше распространен силумин — сплав алюминия с незначительными добавками и кремнием железа, магния и марганца. Силумин практически совсем не дает при остывании усадки. Это делает его незаменимым при отливке сложных подробностей, в то время, когда наровне с легким весом нужна достаточная механическая прочность.

Это самые заслуженные сплавы, трудящиеся уже много лет. С ними начали удачно соперничать созданные сравнительно не так давно новые алюминиевые сплавы. В базе их, не считая алюминия, так же, как и прежде лежат медь, марганец и магний, но в кое-какие марки введены такие элементы, как хром, цинк, кремний. Из этих сплавов приобретают изделия разных профилей — трубы и ребристые панели, разные угольники, профили переменного сечения, полые профили самой разнообразной конфигурации. Их применяют для декоративных целей в строительных работах строений, для ободов колес велосипедов, шестерен, кузовов грузовиков. Делают из них и подробности громадной прочности в мостовых конструкциях, решетчатые стойки в рыбацких судах, стрелы кранов. Из алюминиевых сплавов были сделаны весьма многие подробности неестественных спутников Земли и неестественной планеты.

В скором времени широкое использование возьмёт пеноалюминий. Он весьма легок, его удельный вес не превышает 0,5-0,6 Г/см?. Приобретают его так. В расплавленном алюминии растворяют соединения водорода с некоторыми металлами. При температуре 600-700° молекулы их распадаются и начинает бурно выделяться водород, пузырьки которого вспенивают алюминий. После этого алюминий скоро охлаждают, и он застывает в виде губчатой массы.

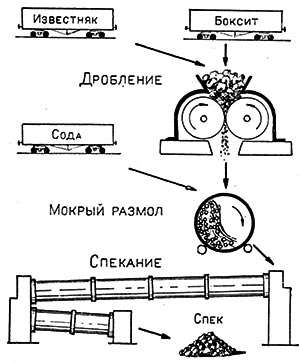

Так приобретают спек.

От окисления алюминий постоянно имеет предохранительную броню. Пленка его окиси, в отличие от окислов вторых металлов, надежно предохраняет металл от предстоящего разрушения. Она узка, прочна, жестка и прочно связана с главным металлом — не отстает, в случае, если подробность скручивать, растягивать, сгибать. В случае, если чистый алюминий плавится всего при 660°, то его окисленная пленка выдерживает огромные температуры — до 2050°! Металлические страницы, покрытые узким слоем окиси алюминия, надежно защищены от больших температур и не окисляются. Посредством таковой алюминиевой брони удалось создать жаростойкие детали для реактивных двигателей.

Алюминий отлично проводит электрический ток. И не смотря на то, что электропроводность его ниже электропроводности меди, делать из него провода удачнее. В случае, если делать бронзовый и алюминиевый провода однообразной электропроводности и длины, то диаметр алюминиевого провода будет больше бронзового в 1,3 раза, но вес его останется все же в 2 раза меньше бронзового.

При сгорании алюминиевого порошка выделяется огромное количество тепла, появляются большие температуры, которых не выдерживают самые тугоплавкие их окислы и металлы. Это свойство употребляется в технике чтобы получить металлы из их кислородных соединений. Таковой метод именуется алюминотермией. Обширно используют алюминий в быту. Из него делают узкую пленку — фольгу для упаковки шоколада, чая, табака; его применяют для производства посуды, мебели и т. д.

Где же находят алюминий? Практически везде! Насчитывается более 250 разных минералов, содержащих данный металл: от самых разнообразных глин до драгоценных камней — голубых сапфиров и кроваво-красных рубинов. Но в чистом виде он в природе не видится, поскольку это очень деятельный элемент. По собственной распространенности в земной коре алюминий — первый среди металлов.

Но извлекают его до тех пор пока только из ограниченного числа руд — бокситов, нефелинов, алунитов и каолинов. Причем из них добывается не чистый металл, а лишь его окись — глинозем, что и является исходным сырьем для получения металлического алюминия.

Наиболее значимая алюминиевая руда — боксит. Это сложная горная порода, которая содержит не только соединения алюминия, но и других элементов — железа, кремния, титана, хрома и др. Уровень качества боксита как алюминиевой руды определяется содержанием окиси и глинозёма кремния. Чем меньше окиси кремния и больше глинозема, тем уровень качества боксита выше. Но, также показателя, нужна еще достаточная «вскрываемость» боксита, т. е. легкость извлечения из него глинозема.

ЦЕНА 1 Т МЕТАЛЛА

ЦЕНА 1 Т МЕТАЛЛА

Чтобы получить 1 Т чугуна, достаточно добыть и переработать 2-2,5 Т металлической руды. Для выплавки 1 Т меди расходуется уже 70-100 Т руды. 1 Т золота извлекают в среднем из 100 и более млн кг породы.

А для добычи 1 Т радия потребовалось бы переработать до 500 млн. Т руды.

— Возможно, для добычи радия расходуется довольно много энергии? — поразмыслите вы — и совершите ошибку. Расход энергии на добычу 1 Т радия велик, но мировая добыча его за год не достигает и килограмма. А вот на выплавку алюминия ежегодно в мире расходуется чуть ли не 100 млрд. квт-ч электричества.

Для сравнения укажем, что годовая выработка таковой замечательной станции, как Волжская ГЭС им. В. И. Ленина, образовывает «всего» 10,8 млрд. квт-ч.

Вторая порода, содержащая довольно много алюминия, — нефелин. Он входит в состав апатито-нефелиновых пород, каковые продолжительное время употреблялись лишь для производства фосфорных удобрений. При разделении этих пород на нефелин и апатит первый шел на переработку, а второй — в отходы. Но сейчас несколько советских инженеров создала и освоила промышленный метод комплексной переработки апатито-нефелиновых пород, и нефелины стали полезным сырьем для алюминиевой индустрии. Из таких руд и приобретают чистый глинозем. Чистым он должен быть по причине того, что в будущем ходе при электролизе — молекулы окиси алюминия будут расщепляться. И в случае, если наряду с этим по большей части сырье окажутся примеси, владеющие большей активностью, чем алюминий, то все они перейдут в металл. А из алюминия такие примеси удалить еще тяжелее, чем из глинозема.

Из бокситов чистую окись алюминия на данный момент приобретают по большей части при помощи щелочного метода. Сперва боксит дробят. После этого обрабатывают раствором щелочи — едкого натра либо едкого калия. Получается масса в виде пульпы, которую подают в автоклавы — железные герметически закрытые цилиндры. По окончании загрузки в автоклав пускают пар, что перемешивается с пульпой и нагревает ее. Наряду с этим давление в автоклаве увеличивается до 8-12 атм. После этого обработанную паром пульпу выгружают и разбавляют водой.