Уравнения фильтрования. В первом приближении перемещение жидкости через слой осадка и фильтровальную перегородку возможно разглядеть как перемещение через слой зернистого материала. Тогда с учетом (5.231), (5.235), (5.241)

. (9.19)

. (9.19)

Неспециализированный перепад давлений складывается из перепада давлений на слое осадка и фильтровальной перегородки:

, (9.19а)

, (9.19а)

откуда возможно взять значение для :

. (9.19б)

. (9.19б)

Величина есть фиктивной скоростью перемещения чистой жидкости через слой зернистого (пористого) материала. Такое перемещение жидкости именуется фильтрацией. При фильтровании, в общем случае, гидравлического разности сопротивления и значения давлений слоя осадка с течением времени изменяются, определение размеров эквивалентных диаметров осадка (dэ,ос) и порозности осадка (eос) приводит к затруднению. Исходя из этого переменную скорость фильтрования высказывают в дифференциальной форме:

(9.19в)

(9.19в)

и дифференциальное уравнение фильтрования записывается в виде

, (9.20)

, (9.20)

где V – количество фильтрата, м3; S – поверхность фильтрования, м2;t – длительность фильтрования, с; — разность давлений, Па; m- коэффициент динамической вязкости жидкой фазы суспензии, Па с; – сопротивление слоя осадка, м-1;- сопротивление фильтровальной перегородки, м-1.

Для интегрирования уравнения (9.20) нужно установить зависимость между сопротивлением слоя осадка и количеством взятого фильтрата. Учитывая пропорциональность количества осадка и фильтрата, обозначим x0 отношение количества осадка к количеству фильтрата. Тогда количество осадка будет равен x0V. Количество осадка возможно выражен произведением S, где – высота слоя осадка (м), следовательно,

,

откуда высота равномерного слоя осадка на фильтровальной перегородке составит

. (9.21)

. (9.21)

Сопротивление слоя осадка возможно выразить равенством

, (9.22)

, (9.22)

где r0 – удельное объемное сопротивление слоя осадка, м-2.

Подставив из равенства (9.22) в уравнение (9.20), приобретаем

. (9.23)

. (9.23)

Допускаем, что сопротивлением фильтровальной перегородки возможно пренебречь ( = 0), тогда с учетом равенства (9.21) из уравнения (9.23) находим

. (9.24)

. (9.24)

Так удельное сопротивление осадка численно равняется разности давлений, нужной чтобы жидкость с вязкостью 1 Па?с фильтровалась со скоростью 1 м/с через осадок высотой 1 м.

ПринявV = 0, что соответствует началу фильтрования, в то время, когда на фильтровальной перегородке еще не появился осадок, из уравнения (9.23) приобретаем

. (9.24а)

. (9.24а)

Уравнение фильтрования при постоянной разности давлений. При Dр = const и неизменной температуре для фильтра данной конструкции и известной фильтровальной перегородки все входящие в уравнение (9.23) величины, за исключением V и t, постоянны. Интегрируем это уравнение в пределах от 0 до Vи от 0 до t:

(9.25)

(9.25)

либо

.

.

Поделив обе части последнего уравнения на r0x0/2S, возьмём

. (9.26)

. (9.26)

Уравнение (9.26) применимо к несжимаемым и сжимаемым осадкам, потому, что при Dр = const величины r0 и x0 также постоянны. Из уравнения (9.23) направляться, что при Dр = const по мере повышения количества фильтрата, а следовательно, и длительности фильтрования скорость фильтрования значительно уменьшается.

Уравнения фильтрования при постоянной скорости процесса. При постоянной скорости фильтрования производную dV/dt возможно заменить отношением конечных размеров V/t. По окончании таковой замены, решая уравнение (9.23) довольно Dр, находим

. (9.27)

. (9.27)

Умножив и поделив первое слагаемое правой части этого уравнения наt и учтя , что постоянная скорость фильтрования

, 9.28)

, 9.28)

приобретаем

. (9.29)

. (9.29)

Уравнение (9.29) говорит о том, что при = const разность давлений возрастает по мере повышения длительности фильтрования.

Это уравнение применимо к несжимаемым осадкам; при применении его для сжимаемых осадков направляться иметь в виду зависимость удельного сопротивления осадка от разности давлений.

Уравнение фильтрования при скорости и постоянных разности давлений. Таковой вид фильтрования осуществим, в то время, когда чистая жидкость движется через слой осадка неизменной толщины при постоянной разности давлений. Перемещение чистой жидкости в пористой среде именуется фильтрацией. Промывку осадка на фильтре методом вытеснения, в то время, когда над осадком имеется слой промывной жидкости, возможно разглядывать как фильтрацию промывной жидкости через слой осадка постоянной толщины при скорости и постоянных разности давлений.

Приняв в уравнении (9.23) в соответствии с равенством (9.21) вместо x0V/S эквивалентную этому выражению толщину слоя осадка на перегородке и заменив dV/dt на значение V/t, при Dр = const приобретаем

. (9.30)

. (9.30)

Потому, что Dр = const уравнение (9.30) применимо для несжимаемых и сжимаемых осадков.

Определение постоянных в уравнениях фильтрования. Под постоянными в уравнениях (9.26), (9.28) и (9.30) знают r0 , x0и . Для осадков, приобретаемых в химических производствах и состоящих, в большинстве случаев, из частиц размером менее 100 мкм, эти размеры находят экспериментально. Разглядим один из способов определения умелым методом указанных размеров в уравнении фильтрования при Dр = const (9.26), характеризующийся громадный точностью приобретаемых результатов.

Преобразуем уравнение (9.26) к виду

, (9.31)

, (9.31)

. (9.33)

. (9.33)

При постоянных разности и температуре давлений все величины, входящие в правые части равенств (9.32) и (9.33), постоянны. Исходя из этого значения M и N кроме этого постоянны, и уравнение (9.31) есть уравнением прямой линии, наклоненной к оси абсцисс под углом, тангенс которого М, и отсекающей на оси ординат отрезок N. Для построения указанной прямой в координатах V – t/V наносят последовательность точек на основании измеренных в опыте и соответствующих одно второму значений V и t/V (рис. 9.20).

Рис. 9.20. К определению M и N в уравнении фильтрования

После этого по графику определяют величины M и N, по окончании чего из равенств (9.32) и (9.33) вычисляют r0 и . Величину x0 находят в следствии яркого измерения количеств осадка и фильтрата.

Для несжимаемых осадков, размер частиц которых велик (порядка 1мм и более), процесс фильтрования возможно разглядывать как течение жидкости через зернистый слой. В этом случае величину r0 с учетом уравнений (9.19а) и (9.24) возможно выяснить по зависимости

.

.

Центробежное фильтрование. Для иногда действующей фильтрующей центрифуги возможно выделить три периода: образование осадка, уплотнение осадка и его механическая сушка (отжим). В течение первого периода на поверхности фильтровальной перегородки образуется слой осадка, складывающийся из жёстких дисперсных частиц, толщина слоя возрастает , пока все элементы дисперсной фазы не перейдут из суспензии в осадок и внутренний радиус слоя суспензии Rc не сравняется с внутренним радиусом осадка Rо. На протяжении второго периода происходит уплотнение осадка методом выдавливания жидкости. Третий период характеризуется замещением жидкости в порах осадка газовой фазой, что разрешает приобретать в ходе центробежного фильтрования менее мокрые осадки, чем в осадительных центрифугах.

|

Рис. 9.21. Схема барабана фильтрующей центрифуги:

1 – перфорированная стена; 2 – фильтровальная перегородка; 3 – осадок; 4 – суспензия; 5 – газовая фаза

Движущей силой в первом периоде фильтрования есть по большей части разность давлений на внутренней поверхности осадка и на внешней поверхности фильтровальной перегородки. Пренебрегаем влиянием сил тяжести при громадных значениях фактора разделения Kp (9.9) в центрифугах. Тогда из (6.23) возможно продемонстрировать, что давление на внутренний слой осадка р0 будет равняется

, (9.34) ,

, (9.34) ,  ,(9.35)

,(9.35)

(9.36)

(9.36)

либо , (9.37)

где рА – давление в газовой фазе в барабана. Учитывая, что давление на внешней поверхности фильтровальной перегородки кроме этого равняется рА, которое, в большинстве случаев, равняется атмосферному, возьмём движущую силу процесса центробежного фильтрования в первом периоде:

. (9.38)

Отысканный перепад давлений возможно подставить в уравнения (9.20) либо (9.23).

В промышленных фильтрующих центрифугах значениеDр достигает 1 – 1,5 МПа. При таких больших давлениях сжимаемые осадки очень сильно уплотняются и их гидравлическое сопротивление делается большим. Исходя из этого суспензии, образующие сжимаемые осадки, не рекомендуется разделять на фильтрующих центрифугах. Во втором и в третьем периодах жидкость удаляется из осадка за счет центробежных сил. Описание кинетики наряду с этим имеет сложный темперамент. Длительность центробежного фильтрования как правило определяют на базе экспериментальных данных.

Определение производительности фильтров и продолжи-тельности процессов фильтрования. Расчет периодических фильтров сводится к определению производительности фильтра с известной поверхностью фильтрования или к определению количества фильтров с выбранной поверхностью фильтрования, снабжающей заданную производительность.

Производительность одного фильтра, действующий при Dр = const, определяется следующим образом. Время фильтрования t находится из уравнения (9.26):

. (9.39)

. (9.39)

С учетом (9.21)  уравнение (9.39) преобразуется к виду

уравнение (9.39) преобразуется к виду

. (9.40)

. (9.40)

По формуле (9.40) возможно выяснить время (длительность) фильтрования, в случае, если задана высота слоя осадка, которая зависит от других факторов и конструкции фильтра. Константы фильтрования определяются экспериментальным методом. Время (длительность) промывки осадка определяется исходя из уравнения (9.30):

, (9.41)

, (9.41)

где – объемный расход промывной жидкости; mпр – вязкость промывной жидкости; Dр – перепад давления, при котором производится промывка. определяется по заданному удельному количеству промывной жидкости на 1 м3 осадка uпр:

, (9.42)

где – количество промывной жидкости.

Обозначим через tв.о. длительность вторых запасных операций (сушка осадка, загрузка фильтра, выгрузка осадка и др.) Неспециализированная продолжительно работы, учитывающая длительность всех операций, будет

. (9.43)

С учетом времени tоб средняя производительность по фильтрату равна

, (9.44)

, (9.44)

где V определяется по уравнению (9.21),  .

.

При заданной дневной производительности фильтровальной установки Vуст число циклов фильтрования на одном фильтре kц, которое нужно осуществить для обеспечения дневной производительности Vуст , будет

. (9.45)

. (9.45)

Число циклов фильтрования k1, которое возможно совершить на одном фильтре в день:

, (9.46)

, (9.46)

где tс –рабочая длительность дней. Уравнения (9.45) и (9.46) разрешают выяснить нужное число фильтров N:

. (9.47)

. (9.47)

Расчет барабанного вакуум-фильтра постоянного действия ведется с учетом стандартного распределения поверхности фильтра на технологические территории. В начале расчета задаются значения: углов сектора (территории) предварительной сушки осадка, осуществляемой на выходе из территории фильтрования (jс1); территории съема осадка j0; территории регенерации фильтровальной перегородки jр и мертвых территорий jм1, jм2, jм3, jм4, (находящихся между технологическими территориями), в которых ячейки отключены от источников вакуума и сжатого газа. Ориентировочную частоту вращения барабана, снабжающую образование осадка заданной толщины (фильтрование), его сушку и промывку, определяют по уравнению

, (9.48)

, (9.48)

где t, tпр, tс2 – соответственно время фильтрования, сушки и промывки осадка по окончании промывки.

Время (длительность) фильтрования определяется по уравнению (9.40), а время промывки осадка – по уравнению (9.41), наряду с этим удельный количество промывной жидкости должен быть предварительно экспериментально выяснен. Длительность сушки осадка по окончании промывки задается кроме этого из экспериментальных данных.

Время полного цикла работы фильтра tц воображает величину, обратную частоте вращения барабана  .Неспециализированную поверхность фильтрования Sоб находят по зависимости

.Неспециализированную поверхность фильтрования Sоб находят по зависимости

, (9.49)

, (9.49)

где – заданная производительность по фильтрату, м3/с; kп – поправочный коэффициент, учитывающий необходимость повышения поверхности из-за увеличения сопротивления фильтровальной перегородки при многократном ее применении (kп » 0,8); uф.уд – удельный количество фильтрата, приобретаемый с 1 м2 фильтровальной перегородки за время фильтрования:

. (9.50)

. (9.50)

По отысканному значению Sоб по каталогу выбирают типоразмер фильтра и определяют число фильтров. После этого контролируют пригодность выбранного фильтра. Устанавливают соответствие вычисленной частоты вращения барабана диапазону частот, указанному в каталоге; сравнивают вычисленный и обычный углы сектора (территории) фильтрования. В случае, если частота выходит за пределы указанного диапазона либо вычисленный угол фильтрования больше стандартного, направляться повторно выполнить расчеты, задавшись второй высотой слоя осадка.

Затем создают уточненный расчет фильтра. Принимают по каталогу эти распределения технологических территорий. Частоту вращения барабана выбирают мельчайшую из вычисленных по следующим формулам:

, (9.51)

, (9.51)

, (9.52)

, (9.52)

где jф – угол территории (сектора) фильтрования; jпр – угол сектора промывки; jс2 – угол сектора сушки осадка по окончании промывки.

Очистка газов фильтрованием

Очистка газов от взвешенных жёстких частиц фильтрованием, как и разделение суспензий, используется в тех случаях, в то время, когда данный процесс нереально осуществить способами осаждения в циклонах и отстойных камерах. Принцип действия для очистки газов фильтрованием тот же, что и для разделения суспензий: употребляются фильтровальные перегородки, каковые пропускают газ, но задерживают на собственной поверхности жёсткие частицы. Используемые на практике фильтровальные перегородки делятся на четыре группы:

1) эластичные (ткани и нетканные материалы из природных и синтетических волокон, войлок, губчатая резина и т.д.);

2) полужесткие (пакеты железных сеток, слои волокон, стружки и т.д.);

3) твёрдые (плоские и цилиндрические пористые перегородки из керамики, пластмасс, спеченные либо спрессованные железные порошки);

4) зернистые (слои кокса, гравия, песка).

К числу самый обширно используемых фильтров с эластичными перегородками относятся рукавные фильтры. Схема для того чтобы фильтра представлена на рис. 9.22.

Рис. 9.22. Схема рукавного фильтра: 1 – корпус; 2 – бункер для пыли; 3 – трубная решетка, на которой крепятся рукава; 4 – рукава; 5 – крышки рукавов с петлями; 6 – рама для подвески рукавов; 7 – опора рамы с пружиной; 8 – патрубок для входа запыленных газов; 9 – патрубок для выхода очищенных газов; 10 – продувочный патрубок; 11 – шнек; 12 – железные кольца; 13 – дроссельные клапаны; 14 – патрубки для отвода пыли; I,II – секции аппарата

Трудится рукавной фильтр следующим образом. В секцию I, трудящуюся на стадии фильтрования, через патрубок 8 поступают запыленные газы и потом входят в рукава 4. Рукава вверху закрыты крышками 5 и подвешены на крючки рамы 6. Нижние части рукавов хорошо укреплены в трубной решетке 3. Дабы рукава сохраняли цилиндрическую форму, в них вшиваются железные кольца 12. Проходя через рукава, газ очищается от пыли, которая оседает на внутренней поверхности рукавов и в порах фильтровальной ткани, а очищенный газ выходит через патрубок 9, дроссельный клапан 13 которого открыт. Для очистки рукавов от осевшей пыли поток газа иногда (через 5-10 мин) отключается на 20-30 с, в течение которых рукава, висящие на неспециализированной пружинной опоре, встряхиваются при помощи кулачкового механизма. включение и Отключение кулачкового механизма и газового потока производится машинально. При встряхивании рукавов пыль попадает в днище корпуса (бункер для пыли) откуда удаляется в большинстве случаев шнеком 11. В случае, если рукава выполнены из толстой ворсистой ткани, производится не считая встряхивания и продувка рукавов сжатым воздухом. Секция II, как продемонстрировано на рис. 9.22, трудится на стадии очистки рукавов от пыли. В этом случае дроссельный клапан 13 на патрубке 9 закрывается и раскрывается клапан на патрубке 10, через что поступает на продувки сжатый воздушное пространство. Он проходит через наружную поверхность фильтровальной ткани рукавов, очищает их от пыли, которая падает в бункер. Выходя из рукавов, продувной газ отводится из аппарата через патрубок 8, что отсоединяется от трубопровода запыленного газа и присоединяется к линии отвода продувного газа.

Рукавные фильтры в большинстве случаев монтируются на неспециализированных коллекторах в виде последовательности параллельно трудящихся секций (в каждой 12-25 рукавов). Это разрешает не прерывать очистку газов на время удаления пыли из отдельных секций.

Преимуществом рукавных фильтров есть высокая степень очистки газов от тонкодисперсной пыли (частицы размером 1 мкм улавливаются на 98-99%).

К недочётам их относятся высокое гидравлическое сопротивление (до 2500 Па), довольно стремительный износ фильтроваль-закупорка и ной ткани ее пор, непригодность для очистки мокрых газов и газов, имеющих большую температуру.

Для газов с большой температурой используются фильтры с термостойкой фильтровальной перегородкой (пористые перегородки из керамики, спрессованных железных порошков и др.).

Расчет рукавных фильтров. Главной чёртом для того чтобы фильтра есть неспециализированная поверхность фильтрования его рукавов Sоб:

, (9.53)

гдеz – общее число рукавов; dp – диаметр рукава; H –высота рукава.

Потому, что в ходе работы фильтра часть рукавов zр отключается на снятие осадка и продувку фильтровальной ткани, неспециализированная поверхность рукавов определяется по зависимости

, (9.54)

, (9.54)

где Sф – расчетная поверхность фильтрования.

Расчетная поверхность фильтрования возможно выяснена по формуле

, (9.55)

где – объемный расход поступающего в аппарат газа; ф –допустимая фиктивная скорость фильтрации газа через рукава. Она соответствует скорости, при которой гидравлическое сопротивление фильтра достигает максимально допустимой величины, т.е. в то время, когда на ткани появился заданный слой осадка пыли. Величина ее находится экспериментально ( ф » 0,01 м/с).

Мокрая очистка газов

Мокрую очистку газов от пыли либо тумана используют, в то время, когда допустимы охлаждение и увлажнение очищаемого газа, а отделяемые частицы имеют малого сокровище. Данный метод очистки основывается на контакте запыленного газа с промывной жидкостью (значительно чаще водой). Аппараты для мокрой очистки газов именуют скрубберами. Поверхностью контакта фаз между жидкостью и газом возможно движущаяся жидкая пленка (насадочные и центробежные скрубберы), поверхность капель жидкости (полые скрубберы, скрубберы Вентури), поверхность пузырьков газа (барботажные пылеуловители). В случае, если улавливаемые частицы пыли не смачиваются жидкостью, то очистка газа в мокрых пылеуловителях малоэффективна. В таких случаях для степени смачиваемости и увеличения частиц очистки к промывной жидкости додают поверхностно-активные вещества. Но данный метод сопряжен с загрязнением органическими веществами сточных вод, образующихся при мокрой очистке, и не отвечает современным экологическим требованиям.

Охлаждение газа ниже температуры конденсации находящихся в нем паров жидкости содействует повышению веса пылинок, играющих наряду с этим роль центров конденсации, и облегчает выделение их из газа.

При мокрой очистке образуются сточные воды, которые содержат уловленные из газа дисперсные частицы, каковые смогут привести к загрязнению экологии. В этом случае нужно предусмотреть очистку сточных вод в отстойниках либо в устройствах циклонного типа. Наряду с этим осветленная жидкость повторно употребляется для мокрой очистки, что ведет к экономии свежей воды. В этом случае свежая вода требуется только для возмещения утрат ее со шламом.

Полые и насадочные скрубберы. Несложными аппаратами для мокрой очистки и одновременного охлаждения газов являются полые скрубберы – вертикальные колонны круглого (чаще) либо прямоугольного сечения. Запыленный газ движется через скруббер снизу вверх со скоростью не более 0,8-1,5 м/с (для уменьшения брызгоуноса) и орошается водой, разбрызгиваемой через форсунки, установленные по всей высоте колонны. Наряду с этим все поперечное сечение скруббера перекрывается распыляемой жидкостью. Жидкость с уловленной пылью выводится снизу из конического дна. Расход жидкости на улов пыли образовывает от 3 до десяти метров3 на 1000 м3 газа. Степень улавливания пыли тем больше, чем больше расход орошающей жидкости, запыленность газа и размер частиц пыли, но не превышает 60 – 75%. Гидравлическое сопротивление мало и образовывает 100 – 250 Па.

В насадочных скрубберах количество колонны заполняется насадкой, которая сверху орошается промывной жидкостью. Жидкость стекает по насадке в виде пленки. Противотоком к ней движется газ, подаваемый в нижнюю часть колонны. Намоченная поверхность насадки и есть поверхностью контакта фаз. Вода совместно со шламом поступает в коническое дно колонны и через патрубок выводится через него. Для удобства чистки насадки от загрязнения в насадочных скрубберах используют регулярную насадку с большими элементами либо хордовую насадку, сделанную из древесных (либо другого материала) брусьев.

Расход жидкости в насадочных скрубберах образовывает 1,5 – 6 м3 на 1000 м3 газа. Гидравлическое сопротивление их (200-300 Па), больше, чем полых скрубберов. Степень улова пыли в насадочных скрубберах зависит от тех же факторов, что и в полых. Улавливается до 70 % частиц размером 2-5 мкм, более большая пыль улавливается на 80-90%. Частицы 1 мкм и меньше улавливаются не хорошо.

Центробежные скрубберы. Процесс мокрой очистки возможно интенсифицирован при проведении его в поле центробежных сил. Такую очистку реализовывают в циклонах, стены которых смачиваются непрерывно стекающей пленкой жидкости (центробежные скрубберы). В центробежном скруббере (рис. 9.23) запыленный газ поступает в цилиндрический корпус 1 через входной патрубок 2, расположенный тангенциально, и получает вращательное перемещение. Стены корпуса орошаются через сопла 3 водой, которая пленкой стекает по внутренней поверхности колонны сверху вниз. Взвешенные в поднимающемся по винтовой линии потоке газа частицы пыли под действием центробежной силы отбрасываются к стенкам скруббера, смачиваются водяной пленкой и уносятся с водой через коническое дно 4. Очищенный и в один момент охлажденный газ удаляется через выходной патрубок 5. В центробежных скрубберах достигается более высокая степень очистки, чем в полых и насадочных. Она превышает 95% для частиц

Рис. 9.23. Центробежный скруббер:

1 – корпус; 2 – входной патрубок; 3 – сопла;

4 – коническое дно; 5 – выходной патрубок

пыли 5-30 мкм и образовывает 85-90% для частиц размером 2-5 мкм. Расход жидкости в них образовывает 0,1-0,2 м3 на 1000 м3 очищаемого газа. Гидравлическое сопротивление зависит от скорости газа во входном патрубке и диаметра скруббера. При скорости газа при входе в скруббер 20 м/с оно образовывает 500-800 Па.

Барботажные (пенные) пылеуловители. Их применяют для очистки очень сильно запыленных газов. В таких аппаратах жидкость, взаимодействующая с газом, приводится в состояние подвижной пены, что снабжает громадную поверхность контакта фаз. Тарелки в пенных аппаратах делаются провальными, т.е. через отверстия тарелки в один момент проходят газ (снизу вверх) и жидкость (сверху вниз).

На рис. 9.24 приведена схема барботажного пенного пыле-уловителя. В корпусе 1 круглого либо прямоугольного сечения установлена перфорированная тарелка 3. Вода либо вторая жидкость через приемную коробку 2 поступает на тарелку, а загрязненный газ подается в аппарат через диффузор 4. Проходя через отверстия тарелки, газ барботирует через жидкость и превращает ее в слой подвижной пены 6. В слое пены пыль поглощается жидкостью, главная часть которой (~ 80%) удаляется вместе с пеной (пульпа) через порог 7 и сливную коробку (8). Оставшаяся часть жидкости (~20%) сливается через отверстия в тарелке и улавливает в подтарелочном пространстве более большие частицы пыли. Образующаяся наряду с этим пульпа стекает в бункер 5 и отводится из него через нижний патрубок. Очищенный газ выходит из аппарата через верхний патрубок. В таких аппаратах используют кроме этого пара перфорированных тарелок, установленных последовательно по высоте аппарата, число их зависит от требуемой степени очистки газа. Расход жидкости образовывает 0,2-0,3 м3 на 1000 м3 газа. Гидравлическое сопротивление однотарелочных аппаратов образовывает 500-1000 Па. Частицы пыли размером более 20-30 мкм улавливаются в барботажных аппаратах полностью. Частицы размером 5 мкм улавливаются на 80-90%, частицы меньших размеров улавливаются существенно хуже. При работе барботажных пылеуловителей недопустимы большие колебания расхода газа, поскольку это может привести к нарушению пенного режима и загрязнению отверстий тарелки.

Рис. 9.24. Барботажный (пенный) пылеуловитель:

1 – корпус; 2 – приемная коробка; 3 – тарелка; 4 – диффузор для входа запыленного газа; 5 – бункер; 6 – подвижная пена; 7 – порог; 8 – сливная коробка

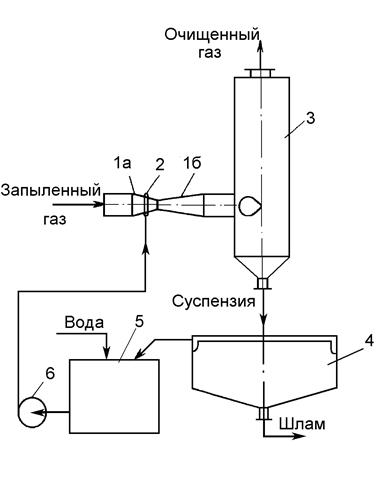

Скрубберы Вентури. Главным устройством для улова пыли из газа в этих аппаратах есть труба Вентури, на базе которой трудятся и струйные насосы (см. раздел «Динамические насосы»). На рис. 9.25 приведена схема устройства очистки газа со скруббером Вентури.

Рис. 9.25. Установка очистки газа со скруббером Вентури: 1 – труба Вентури (1а – конфузор, 1б – диффузор); 2 – распределительное устройство для подачи воды; 3 – циклонный сепаратор; 4 – отстойник для суспензии; 5 – промежуточная емкость; 6 – насос

Запыленный газ поступает в трубу Вентури 1, в конфузоре которой расположен распределитель воды 2. В горловине трубы скорость газа достигает порядка 100 м/с, что снабжает высокую турбулентность газового потока. Подаваемая в данный поток газа вода распыляется на небольшие капли и улавливает частицы пыли из газа. Наряду с этим происходит коагуляция жёстких частиц (их слипание). Из горловины газо-жидкостный поток с уловленными частицами пыли поступает в диффузор 1б, где скорость газа понижается до 20-25 м/с. В диффузоре капли жидкости коалесцируют (сливаются) и уносятся потоком газа в циклонный сепаратор 3. Тут капли жидкости под действием центробежной силы отделяются от газа и в виде суспензии стекают в коническое дно, откуда суспензия поступает в отстойник 4. В отстойнике жёсткие частицы осаждаются образуя шлам, что отводится из отстойника через нижний патрубок. Осветленная вода поступает в промежуточную емкость 5. В том же направлении поступает в маленьком количестве и свежая вода, которая компенсирует утраты воды со шламом. Из емкости 5 насосом 6 вода снова подается в трубу Вентури. Такая схема установки со скруббером Вентури разрешает достигнуть большой экономии промывной воды.

Для действенной работы скруббера Вентури нужно очищаемый газ предварительно охладить и насытить водяными парами, к примеру в полом скруббере. В другом случае в трубе Вентури будет происходить испарение небольших капель жидкости, каковые самый деятельно взаимодействуют с частицами пыли.

Расход воды в скрубберах Вентури довольно высок (0,7-3 м3 на 1000 м3 газа), высоко и гидравлическое сопротивление (3000-

7000 Па). В скрубберах Вентури улавливаются очень небольшие частицы пыли: на 95-99% – жёсткие частицы размером 1-2 мкм и капли тумана диаметром 0,2-1 мкм. Такие аппараты используют для очистки газов с преимущественным содержанием фракций небольших частиц.

Расчет аппаратов мокрой очистки газов. Как правило степень очистки газов определяют по эмпирическим зависимостям, характерным для аппаратов соответствующего типа. В случае, если степень очистки hзадана, то по уравнениям материального баланса рассчитывают концентрацию пыли в очищенном газе и расход уловленной пыли:

, (9.56) , (9.57)

где сис, сk –концентрации пыли соответственно в исходном и в очищенном газе (конечная), кг/м3; Gп –массовый расход уловленной пыли, кг/с; – объемный расход газа, м3/с. Потом, исходя из условий и типа аппарата его работы, по эмпирическим зависимостям рассчитывают расход промывной жидкости и главные размеры аппарата.

, (

, (