ВВЕДЕНИЕ

Характерными показателями проектирования станка как сложной совокупности являются многовариантность и неопределённость. Но любой из последующих этапов проектирования последовательно сокращает число и неопределённость вариантов проектной задачи. Ключевыми принципами, снабжающими ответ задачи проектирования, являются последовательность и итерационность. Последовательность содержится в строгой очередности исполнения этапов проектирования станка, а итерационность — в корректировке проектных ответов, взятых на прошлых этапах проектирования, исходя из результатов, взятых на последующих этапах.

Отличительной изюминкой проектирования современных станков и технологических совокупностей есть внедрение модульно-агрегатного принципа конструирования. Его использование особенно выгодно при создании гамм станков, в которых модели сходны по конструкциям и целевому назначению, но хороши по габаритам, определяемым размерами обрабатываемых подробностей, либо при разработке на базе базисных моделей модификаций с поменянными отдельными чертями как станка в целом, так и его систем и отдельных узлов. Модульно-агрегатный принцип используют и при проектировании разных по конструкторскому оформлению и целевому назначению станков, каковые компонуют из неспециализированного комплекта узлов (модулей), что позволяет в значительной мере формализовать и автоматизировать проектирование.

На первом этапе проектирования станка определяют главные параметры конструкции, ее характеристики, решают вопросы выбора рациональной силовой схемы, неспециализированной компоновки станка и его составных частей.

выбору и Расчёту параметров проектируемого станка предшествует предварительная (предпроектная) проработка, пребывающая в обосновании характеристики станка, т. е. установлении комплекса данных для составления технического задания на проектирование станка.

выбор и Расчёт главных параметров на ранней стадии проектирования определяются формулировкой проектной задачи, отражающей параметры процесса обработки. В ходе анализа этих параметров определяют пределы трансформации подач вращения и частоты шпинделей (кинематические характеристики), выявляют операции и режимы обработки, требующие громаднейшей мощности тяговых главного сил и привода движения приводов подач (силовые характеристики).

Совокупность сил, действующая на звенья станка, определяет по большей части геометрические параметры, компоновку станка и кинематическую схему.

Для установления целесообразного сотрудничества станочных элементов, осуществляющих цикл обработки, и окончательного выбора параметров резания, снабжающих заданные технико-экономические показатели новой модели, составляют циклограмму работы станка. На последующих стадиях проектирования, включая этап эскизного проекта, длится формирование главных параметров станка.

Задание к исполнению лабораторных работ

Целью исполнения лабораторного практикума по курсу «Расчет, конструирование, САПР металлорежущих станков» есть расчетное проектирование отдельных механизмов и узлов современных металлорежущих станков. В качестве задания к исполнению лабораторных работ выступает тип металлорежущего станка (табл. 1), что выбирается в зависимости от номера студента по изданию учителя.

Таблица 1. Варианты заданий лабораторных работ

Не считая представленных вариантов заданий, возможно назначено личное задание к исполнению лабораторных работ, согласованное с начальником научно-исследовательской работы студента, в контексте будущего дипломного проекта.

Лабораторная работа 1

Лабораторная работа 2

Лабораторная работа 3

Лабораторная работа 4

Лабораторная работа 5

Лабораторная работа 6

Лабораторная работа 7

Лабораторная работа 8

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Характерными показателями проектирования станка как сложной совокупности являются многовариантность и неопределённость. Но любой из последующих этапов проектирования последовательно сокращает число и неопределённость вариантов проектной задачи. Ключевыми принципами, снабжающими ответ задачи проектирования, являются последовательность и итерационность. Последовательность содержится в строгой очередности исполнения этапов проектирования станка, а итерационность — в корректировке проектных ответов, взятых на прошлых этапах проектирования, исходя из результатов, взятых на последующих этапах.

Отличительной изюминкой проектирования современных станков и технологических совокупностей есть внедрение модульно-агрегатного принципа конструирования. Его использование особенно выгодно при создании гамм станков, в которых модели сходны по конструкциям и целевому назначению, но хороши по габаритам, определяемым размерами обрабатываемых подробностей, либо при разработке на базе базисных моделей модификаций с поменянными отдельными чертями как станка в целом, так и его систем и отдельных узлов. Модульно-агрегатный принцип используют и при проектировании разных по конструкторскому оформлению и целевому назначению станков, каковые компонуют из неспециализированного комплекта узлов (модулей), что позволяет в значительной мере формализовать и автоматизировать проектирование.

На первом этапе проектирования станка определяют главные параметры конструкции, ее характеристики, решают вопросы выбора рациональной силовой схемы, неспециализированной компоновки станка и его составных частей.

выбору и Расчёту параметров проектируемого станка предшествует предварительная (предпроектная) проработка, пребывающая в обосновании характеристики станка, т. е. установлении комплекса данных для составления технического задания на проектирование станка.

выбор и Расчёт главных параметров на ранней стадии проектирования определяются формулировкой проектной задачи, отражающей параметры процесса обработки. В ходе анализа этих параметров определяют пределы трансформации подач вращения и частоты шпинделей (кинематические характеристики), выявляют операции и режимы обработки, требующие громаднейшей мощности тяговых главного сил и привода движения приводов подач (силовые характеристики).

Совокупность сил, действующая на звенья станка, определяет по большей части геометрические параметры, компоновку станка и кинематическую схему.

Для установления целесообразного сотрудничества станочных элементов, осуществляющих цикл обработки, и окончательного выбора параметров резания, снабжающих заданные технико-экономические показатели новой модели, составляют циклограмму работы станка. На последующих стадиях проектирования, включая этап эскизного проекта, длится формирование главных параметров станка.

Задание к исполнению лабораторных работ

Целью исполнения лабораторного практикума по курсу «Расчет, конструирование, САПР металлорежущих станков» есть расчетное проектирование отдельных механизмов и узлов современных металлорежущих станков. В качестве задания к исполнению лабораторных работ выступает тип металлорежущего станка (табл. 1), что выбирается в зависимости от номера студента по изданию учителя.

Таблица 1. Варианты заданий лабораторных работ

| Номер варианта | Тип станка | Главные характеристики | Изюминки выполнения |

| 1. | Токарный | Большая частота вращения n=2000 об/мин. | Совокупность ЧПУ. |

| 2. | Токарно-карусельный | Большая частота вращения n=100 об/мин, большой диаметр обрабатываемого изделия d=6300 мм. | Двухстоечный, совокупность ЧПУ. |

| 3. | Токарно-револьверный | Большая частота вращения n=3150 об/мин, большой диаметр прутка d=25 мм. | Совокупность ЧПУ. |

| 4. | Токарный многооперационный | Большая частота вращения n=5000 об/мин. | Совокупность ЧПУ, наклонное размещение суппортов, две револьверные головки. |

| 5. | Токарный многооперационный | Большая частота вращения n=2500 об/мин. | Совокупность ЧПУ, наклонное размещение суппортов, две револьверные головки, два соосных шпинделя (противошпиндель). |

| 6. | Токарный многооперационный | Большая частота вращения n=6000 об/мин. | Совокупность ЧПУ, наклонное размещение суппортов, две револьверные головки, два соосных шпинделя (противошпиндель). |

| 7. | Токарный многооперационный | Большая частота вращения n=6000 об/мин. | Совокупность ЧПУ, револьверная головка, прецизионное выполнение (дискретность перемещения 0,001 мкм). |

| 8. | Токарный многооперационный | Большая частота вращения n=2500 об/мин. | Совокупность ЧПУ, вертикальная компоновка шпинделя. |

| 9. | Токарный многооперационный | Большая частота вращения n=4000 об/мин. | Совокупность ЧПУ, два шпиндельных узла вертикальная компоновка. |

| 10. | Вертикально-сверлильный | Большая частота вращения n=3000 об/мин. | Совокупность ЧПУ. |

| 11. | Горизонтально-расточной | Большая частота вращения n=1250 об/мин, размеры стола 1250х1250. | Совокупность ЧПУ. |

| 12. | Многоцелевой (сверлильно-фрезерно-расточной). | Большая частота вращения n=2000 об/мин, размеры стола 400х500. | Совокупность ЧПУ, инструментальный магазин, горизонтальная компоновка. |

| 13. | Многоцелевой (сверлильно-фрезерно-расточной). | Большая частота вращения n=4500 об/мин, размеры стола 630х400. | Совокупность ЧПУ, инструментальный магазин, вертикальная компоновка. |

| 14. | Многоцелевой (сверлильно-фрезерно-расточной). | Большая частота вращения n=5000 об/мин, стол O630. | Совокупность ЧПУ, инструментальный магазин, горизонтальная компоновка. |

| 15. | Многоцелевой (сверлильно-фрезерно-расточной). | Большая частота вращения n=6000 об/мин, стол O630. | Совокупность ЧПУ, инструментальный магазин, вертикальная компоновка. |

| 16. | Плоскошлифовальный. | Громаднейшая скорость вращения круга V=35 м/с, ширина рабочей поверхности стола 200 мм. | Совокупность ЧПУ |

| 17. | Круглошлифовальный. | Громаднейшая скорость вращения круга V=50 м/с, громаднейший диаметр заготовки d=200 мм. | Совокупность ЧПУ. |

| 18. | Внутришлифовальный. | Громаднейший диаметр обрабатываемого отверстия d=200 мм, угол поворота шпиндельной бабки с заготовкой 300. | Совокупность ЧПУ. |

| 19. | Вертикально-фрезерный, консольный | Большая частота вращения n=2000 об/мин, размеры стола 400х1600. | Совокупность ЧПУ. |

| 20. | Вертикально-фрезерный, бесконсольный | Большая частота вращения n=2000 об/мин, размеры стола 630х2000. | Совокупность ЧПУ. |

| 21. | Агрегатный (сверлильный) | Диаметр отверстия d=25 мм, количество отверстий – 4 (на диаметре O265). | Количество сверлильных головок – 4, однопозиционный стол. |

| 22. | Агрегатный (сверлильный) | Диаметр отверстия d=12 мм, количество отверстий – 6 (на диаметре O126). | Количество сверлильных головок – 1, двухпозиционный поворотный стол. |

| 23. | Агрегатный (фрезерно-сверлильный) | Диаметр отверстия d=12 мм, количество отверстий – 2 (на диаметре O200), ширина паза b=16 мм. | Количество сверлильных головок – 1, количество фрезерных головок – 1, двухпозиционный поворотный стол. |

| 24. | Агрегатный (сверлильный) | Диаметр отверстия d=25 мм, количество отверстий – 6 (на диаметре O260). | Количество сверлильных головок – 2, четырехпозиционный (сверление, рассверливание, развертывание, загрузка-выгрузка) поворотный стол. |

Не считая представленных вариантов заданий, возможно назначено личное задание к исполнению лабораторных работ, согласованное с начальником научно-исследовательской работы студента, в контексте будущего дипломного проекта.

Определение прогиба передней части шпинделя

Работоспособность станков в значительной степени определяется точностью вращения шпинделей, статической и динамической жесткостью шпиндельного узла, предельно допустимыми числами оборотов, нагревом, несущей долговечностью и способностью подшипников. Только немногие из перечисленных параметров работоспособности на данный момент нормируются.

Требования к точности вращения шпинделей станков регламентируются стандартами по следующим параметрам: радиальное биение центрирующей шейки шпинделя, радиальное биение конического отверстия шпинделя, радиальное биение оправки, установленной в коническом отверстии шпинделя (у торца шпинделя и на заданном расстоянии от торца шпинделя), осевое биение шпинделя, торцевое биение опорного бурта шпинделя. С точностью вращения шпинделя связаны кое-какие технологические испытания, предусмотренные ГОСТами, первым делом, некруглость формы, отсутствие овальности.

Исходя из этих условий рекомендуется снабжать жесткость на участке между опорами в пределах 250…500 Н/мкм (меньшие значения для станков обычной, громадные — для станков повышенной точности).

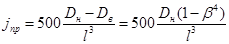

При условии приложения упрочнения посредине пролета жесткость межопорной части, Н/мкм:

(1.1)

(1.1)

где DH , Dв — усредненное значение соответственно внешнего и внутреннего диаметра шпинделя на участке между опорами, мм;  = 0…0.6; l — расстояние между средними сечениями подшипников шпинделя, мм.

= 0…0.6; l — расстояние между средними сечениями подшипников шпинделя, мм.

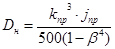

Искомый диаметр шпинделя, мм:

(1.2)

(1.2)

Для обычной работы гидростатических опор целесообразно сократить деформации шпинделя размерами углов поворота в опорах (перекос не должен быть больше 1/3 зазора в подшипниках). Это условие имеет форму:

рад, (1.3)

что отвечает ограничению прогиба посредине пролета

(1.4)

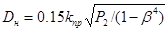

Наряду с этим диаметр шпинделя, мм:

, (1.5)

, (1.5)

где — равнодействующая окружного и радиального упрочнений в зацеплении шпиндельной зубчатой пары, условно приложенная посредине пролета, Н.

Полученное значение DH применяют для эскизной прорисовки начального варианта конструкции шпиндельного узла. Наряду с этим вылет шпинделя примерно равен с = (1…2,1)DH.

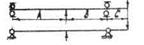

Для обеспечения точности вращения шпинделя рекомендуется проводить проверочную оценку упругих деформаций рабочего финиша шпинделя благодаря собственной податливости. Наряду с этим допускают, что шпиндель является балкой с консолью на двух шарнирных опорах. Вид расчетной схемы зависит от типа опор. Для соответствующей схемы определяют характеристики жесткости, каковые сравнивают с допустимыми:

и , (1.6)

где y — деформация рабочего финиша шпинделя под действием расчетных упрочнений; — угол поворота оси шпинделя в передней опоре. Допустимые значения этих размеров

либо [y] (0,001…0,0002)l ; 0,001 рад, (1.7)

либо [y] (0,001…0,0002)l ; 0,001 рад, (1.7)

где ? — допуск на биение переднего финиша шпинделя в соответствии с стандарту либо техническому заданию на проектирование.

Для расчета прогиба шпинделя возможно воспользоваться программой определения упругих деформаций переднего финиша шпинделя Расчет прогиба. По окончании ввода данных (табл. 1.1) и определения момента инерции сечения шпинделя программа предусматривает расчет большого значения равнодействующей Р1 составляющих проекции и силы резания P2 равнодействующей упрочнений в шпиндельной зубчатой паре (с углом зацепления 20°) на плоскость действия упрочнения P1. В зависимости от выбранной расчетной схемы определяются дополнительные силовые факторы, оказывающие действие на данную совокупность, в частности на момент защемления передней опоры. В следствии расчета на печать выводятся значения реакций в передней FR1и задней FR2 опорах, прогибов рабочего финиша шпинделя Y, углов поворота балки в передней опоре TETA(табл. 1.2). Жесткость шпиндельного узла, его виброустойчивость и точность вращения зависят не только от конструкции шпинделя, но и от типа его опор. Функции опор шпинделей делают подшипники скольжения и подшипники качения с жидкостным трением. Подшипники качения имеют последовательность эксплуатационных преимуществ, например,- громадную долговечность при переменных условиях работы. Одновременно с этим при высоких требованиях к точности вращения и виброустойчивости и при постоянстве режимов эксплуатации в шпиндельных узлах станков с успехом применяют подшипники скольжения.

Тип опор шпинделя выбирают из условия необходимости обеспечения быстроходности узла и заданной точности обработки, определяемой скоростным параметром d п , мм? , где d — диаметр отверстия под подшипник, мм; п — частота вращения шпинделя, (табл. 1.3).

Таблица 1.1. Данные, нужные для расчета прогиба шпинделя

| Расчетная схема | Номер схемы NSY | PZ | PY | PO | DM | DOT | DK | EPR | GM | A | B | C | S |

| Н | Н | Н | мм | мм | мм | Н/мм2 | рад | мм | мм | мм | мм | ||

|

Таблица 1.2. Результаты расчета

| Идентификатор | Единица | Наименование велечины |

| FR1 , FR2 | H | Реакция в задней опорах и передней |

| Y | мм | Прогиб рабочего финиша шпинделя |

| TETA | рад | Угол поворота шпинделя в передней опоре |

Таблица 1.3. Определение параметра быстроходности в зависимости от типа опор

| Тип опор | Радиальное и осевое биение, мкм | Отклонение от скруглости обработаного изделия ,мкм | Скоростной параметр dn,мм?мин |

| Качения | 0…10 | ||

| Гидродинамические | 0,5 | 0,5 | 1…10 |

| Гидростатические | 0,05 | 0,2 | 0…15 |

| Аэростатические | 0,1 | 0,5 | 5…40 |

Лабораторная работа 2