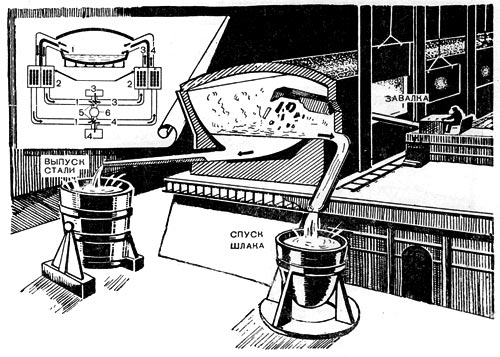

Мартеновская печь — как бы двухэтажная. Нижний этаж уходит глубоко в почву. Он складывается из двух камер, стенки которых выложены огнеупорными кирпичами, как кауперы у домен. Это регенераторы, в них регенерируется, т. е. восстанавливается, тепло. Назначение этих камер приблизительно такое же, как и у кауперов. Лишь в них нагревается и поступающий в печь воздушное пространство, и газ, которым она отапливается.

Сами регенераторы нагреваются дымом печи. Раскаленные продукты горения направляют в подземные камеры. Проходя через регенератор, они отдает собственный тепло, нагревают их. Тёплый газ (раскаленные продукты горения) пропускают через одни регенераторы (камеры) — скажем, через правые. В то время, когда они достаточно нагреются, газу закрывают движение в правые камеры и он идет в левые. Это осуществляется при помощи особенных перекидных клапанов. Тогда как греются левые регенераторы, в один из правых, уже успевших достаточно нагреться, пускают газообразное горючее, на котором трудится печь, а в второй — воздушное пространство.

Мартеновская печь. Вверху слева — схема регенераторов и действия печи: 1 — дым: 2 — регенераторы; 3— воздушное пространство; 4 — газ; 5 — перекидные клапаны; 6 — дымовая труба.

Проходит 10-15 мин. — одни регенераторы нагреются, другие остынут. Тогда при помощи клапанов меняют направление потоков воздуха и газа: тёплый дым пускают через остывшие регенераторы, газ и воздух проходят через нагретые. Так в печи все время поддерживается высокая температура.

Верхний этаж печи — это рабочая камера, в которой ведется плавка. Стенки ее выложены огнеупорным кирпичом. Пол, либо под (подина), напоминает удлиненное, понемногу углубляющееся от краев к середине корыто, покрытое слоем огнеупорных материалов. Его именуют ванной.

В передней стенке сделаны окна (в большинстве случаев пять), через них загружают материалы (металлический лом, руду и др.), и заливают расплавленный чугун. В противоположной стенке — выпускное отверстие. В то время, когда идет плавка, оно заполнено огнеупорной глиняной массой. По особым каналам нагретые воздух и газ подводятся в верхнюю часть печи. Попадая в плавильное пространство печи, они смешиваются и загораются. Образуется факел броского пламени, температура которого 1650-1700°. воздух и Газ двигаются скоро, факел растягивается на всю длину камеры и обогревает находящиеся в ней материалы.

В мартеновских печах не только приобретают из чугуна сталь, но и переплавляют ветхие, пришедшие в негодность металлические и металлические изделия — лом. Каждый год его накапливаются миллионы тысячь киллограм. Переплавлять лом в бессемеровских конвертерах запрещено. Это кроме этого послужило одной из обстоятельств вытеснения их мартенами.

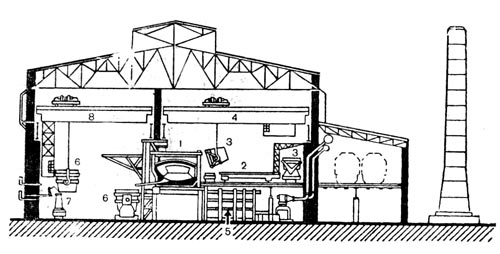

В большинстве случаев под одной крышей строят несколько, а пара мартеновских печей. На протяжении них прокладывают рельсы. По одним из них подвозят необходимые для плавки материалы, по вторым курсируют завалочные автомобили. На отечественных металлургических фабриках имеется печи, каковые за одну плавку выдают 500 Т стали. Намечается строительство еще громадных печей.

Войдем в один из мартеновских цехов Магнитогорского металлургического комбината. В ряд выстроены печи. Вот печь, из которой только что выпустили готовый металл. Сталевары уже начали подготавливаться к новой плавке.

Мартеновский цех: 1 — печь; 2 — завалочная машина; з — ковши с жидким чугуном; 4 — мостовой кран печного пролета; 5 —регенераторы; 6 — ковши для разливки и приёма жидкой стали; 7 — изложница; 8 — мостовой кран литейного пролета.

Посредством особой автомобили они заделывают обнаружившиеся по окончании выпуска прошлой плавки недостатки в кладке и подине печи. Это именуется заправкой печи — первая операция, с которой начинают плавку.

Позже начинается загрузка, либо завалка. Сперва в печь идут холодные материалы-руда, металлический лом, известняк. Для загрузки используют завалочные автомобили. Долгими, похожими на хобот слона, штангами они захватывают железные коробки — мульды — с металлическим ломом, известью и т. п., заносят их в печь, легко и скоро переворачивают, выбрасывают содержимое и ставят мульды опять на вагонетку.

Завалка печи длится полтора-два часа, а после этого опускаются все заслонки над «окнами». Сейчас в печь возможно наблюдать лишь через прорезанные в заслонках «глазки» (да и то через чёрные очки: глаза не выдерживают броского пламени). Куски лома скоро меняют окраску. Появляются первые лужицы жидкого, расплавленного металла.

В то время, когда лом расплавится, в печь заливают чугун. Его доставляют из миксера — необычного термоса, в котором хранится жидкий чугун. Электровоз подвозит ковш с чугуном. В одно из окон печи вставляют желоб; кран снимает с лафета ковш, наклоняет его, и по желобу чугун льется в печь.

Сейчас нужно добиться, дабы жидкость в ванне отлично перемешалась, закипела. Пройдет полтора-два часа, и на поверхности ванны покажутся пузыри: через шлак и металл прорывается окись углерода. Она образуется в следствии реакций между отдельными элементами шихты (марганцем, кремнием) и кислородом печных газов и руды. Дабы усилить выгорание углерода, в ванну прибавляют металлическую руду.

Для чего это делают? В домнах углерод помог избавиться от кислорода руды. В мартеновских печах кислород руды оказывает помощь избавиться от излишнего углерода в металле.

ЗЕМНАЯ ОСЬ ИЗ СТАЛИ

ЗЕМНАЯ ОСЬ ИЗ СТАЛИ

«Выковать земную ось нереально», — окажете вы. Но в случае, если такая работа непосильна для современного человечества, то вовсе не по причине того, что для этого не хватит металла. В 1965 г. в СССР будет выплавлено 86-91 млн. Т стали. Из этого количества металла возможно сделать столб в 19 тыс. км диаметром и длиной в 90 см. Это диаметр могучей вековой сосны. В случае, если таковой столб «вделать» в Почву, он соединит Северный и Южный полюса Почвы, к тому же протянется на 3 тыс. км вверх и вниз над каждым полюсом.

А дабы определить, как интенсивно проходят химические реакции в печи, иногда берут пробы. В цеховой лаборатории весьма скоро (их исходя из этого именуют экспресс-лабораториями) делают анализ и информируют сталевару, сколько в металле углерода, серы, фосфора, других элементов и марганца.

В последний период производится раскисление, т. е. удаляется образующаяся в ванне печи закись железа, вредно воздействующая на уровень качества металла. Для этого в печь додают так именуемые раскислители (ферромарганец и ферросилиций).

И вот сталь готова. Под выпускным отверстием наготове стоит ковш, в него и льется струя стали.