Агрегатами для работы с колоннами постоянных труб именуются комплекты оборудования, разрешающие делать все технологические операции при подземном ремонте скважин с применением КНТ. К ним относятся:

— транспортные операции по доставке оборудования на место проведения работ;

— подъём и спуск колонны постоянных труб;

— подготовка технологической жидкости, используемой при ремонте скважины, — доставка жидкости, ее подогрев и т.д.;

— фактически подземный ремонт — промывка пробок, сбивка клапана и т.д. К данной же группе операций относится и закачка жидкости в скважину;

— операции по восстановлению особенностей технологической жидкости, использованной в ходе подземного ремонта, — дегазация, подогрев и очистка. При определенной организации работ эта несколько операций может не выполняться.

Кое-какие агрегаты, к примеру, производимые заводом «Рудгормаш», компанией «ОКБ БН-Коннас», «Бореи», разрешают осуществлять лишь спуско-подъемные операции с колонной постоянных труб. Исходя из этого при применении их на протяжении подземного ремонта скважин нужно дополнительно иметь насосный агрегат для закачки технологической жидкости, мобильные парогенераторные установки для подачи тепла в емкость для хранения, дегазации и нагрева жидкости.

Все элементы, входящие в комплекс разглядываемого оборудования, выполняются мобильными. Отличаются они только числом единиц, входящих в комплекс, типами транспортных средств, применяемых для их перемещения, и компоновками главных узлов на последних. Внимание к средствам транспортирования обусловлено тем, что они в значительной мере определяют неспециализированную компоновку автомобилей и их главные показатели.

Разглядим самые характерные и достаточно отлично отработанные на данный момент конструктивные ответы.

самый типичным из комплексов, размещенных на двух транспортных средствах, есть оборудование компании Dreco. Оно представляет собой два агрегата, один из которых осуществляет операции с трубой, второй снабжает подачу технологической жидкости.

Агрегат, снабжающий работу с КНТ (рис. 10.46), смонтирован на специальном шасси с формулой «10×10». Оно включает два передних и три задних моста, каковые все являются ведущими. В конструкции применяют серийно изготавливаемые мосты, установленные на раму, намерено спроектированную для данного агрегата. Для движения последнего и привода его механизмов на протяжении работы помогает дизельный двигатель, расположенный за кабиной водителя. Крутящий момент от двигателя передается карданным валом к раздаточной коробке, находящейся в средней части рамы, а от нее — к группе задних мостов и передних. Над двигателем смонтирована кабина управления агрегатом, которая может перемещаться вертикально по особым направляющим на высоту около I м.

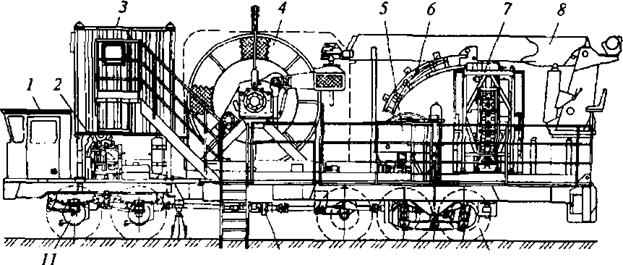

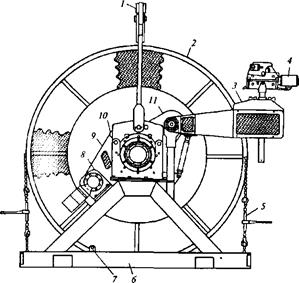

Рис. 10.46. Агрегат для работы с колонной эластичных труб компании Dreco:

1— кабина водителя; 2 — силовой агрегат; 3 — кабина оператора; 4 — барабан с КГТ; 5 — катушки с эластичными шлангами; 6 — направляющая дуга; 7 — транспортер; 8 — монтажное устройство; 9 — задняя тележка шасси; 10 — раздаточная коробка шасси; 11— передняя тележка шасси

В средней части рамы агрегата находится барабан с колонной эластичных труб, на нем смонтирован укладчик трубы. В кормовой части агрегата установлен гидроприводной манипулятор, предусмотрено место для перевозки транспортера, инструментов и превентора. Рядом с ними находится катушка с эластичными трубопроводами, служащими для соединения транспортера с агрегатом.

Последний в рабочем положении на скважине опирается на четыре гидравлических домкрата. Для обслуживания оборудования агрегат имеет трапы и удобные лестницы, разрешающие безопасно перемещаться и трудиться на нем.

Агрегат, снабжающий закачивание и нагрев технологической жидкости, смонтирован на специальном автошасси с формулой «6×4», конструкция кабины управления подобна используемой в агрегате для работы с колонной постоянных труб. Кабина для персонала тут отсутствует, а управление узлами агрегата осуществляется со особого пульта, расположенного в средней части установки. На агрегате имеется печь для нагрева технологической жидкости, насос для закачивания ее в колонну постоянных труб, емкость для хранения, топливные баки и контрольно-измерительная аппаратура.

Нагретая жидкость подается от насоса к агрегату с КНТ по железному трубопроводу, снабженному быстроразборными соединениями.

Кабины управления транспортными базами не только обрисованного оборудования, но и всех других импортных агрегатов отлично спроектированы. Они эргономичны при управлении автомобилями в дорожных условиях и снабжают достаточный обзор в рабочем положении при установке их на скважинах.

Главным недочётом разглядываемого комплекса есть ограниченная проходимость, обусловленная, в первую очередь, малым диаметром колес шасси.

Для полноты обзора конструкций агрегатов направляться подчернуть, что существуют разные варианты размещения комплекса оборудования на транспортном его прицепе и средстве. Они увлекательны тем, что кабина оператора находится в кормовой части за барабаном. Наряду с этим оператор имеет хороший обзор устьевого оборудования, но наблюдение за процессом намотки трубы на барабан затруднено.

Применение уникальных или изготавливаемых малыми сериями шасси ведет к значительному удорожанию агрегата и оправдано только в тех случаях, в то время, когда стандартное серийное шасси не снабжает заданных требований по грузоподъемности либо габаритам. Одновременно с этим использование серийных образцов, не смотря на то, что и ведет к удешевлению транспортной базы в 5—7 раз если сравнивать с уникальными конструкциями, формирует последовательность трудностей при проектировании агрегата. Первым делом к ним относится обеспечение нужных транспортных распределения нагрузки и габаритов установки на колеса. Помимо этого, приходится планировать мощности, потребляемые отдельными узлами, и режимы их работы в соответствии с мощностью, которую возможно отбирать от ходового двигателя.

В большинстве случаев, для обрисовываемых агрегатов применяют автомобильные шасси «КамАЗ» и «УралАЗ», владеющие грузоподъемностью не меньше 12 т и имеющие достаточно долгую раму. Достаточно обширно для монтажа нефтепромыслового оборудования используются автошасси «КрАЗ». Но к их отдельным недочётам на данный момент прибавилась и сложность поставки автомобилей и запасных частей к ним, потому, что завод-изготовитель находится в ближнем зарубежье.

самые характерными конструкциями с применением разных ответов являются следующие агрегаты: КПРС, изготавливаемый заводом «Рудгормаш» (рис. 10.47), и «Скорпион», производимый заводом «Брянский Арсенал» (рис. 10.48).

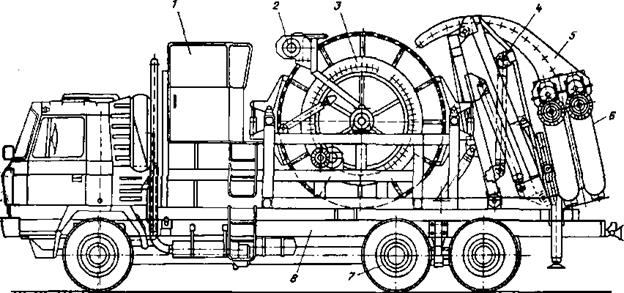

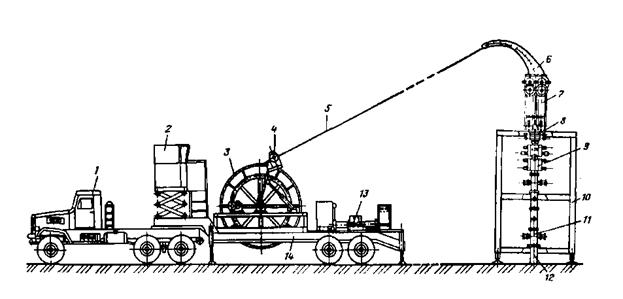

Рис. 10.47. Агрегат КПРС, изготавливаемый заводом «Рудгормаш*, в транспортном положении:

1 — кабина оператора; 2 — укладчик эластичной трубы; 3— барабан с КГТ; 4 — механизм установки транспортера в рабочее положение; 5— направляющая луга; 6 — транспортер; 7 — автомобильное шасси; 8- рама агрегата

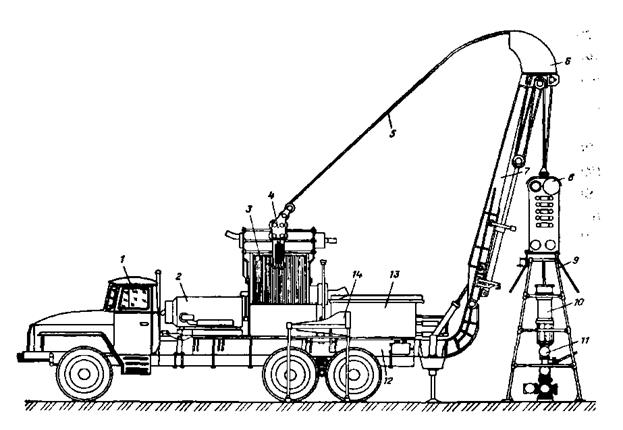

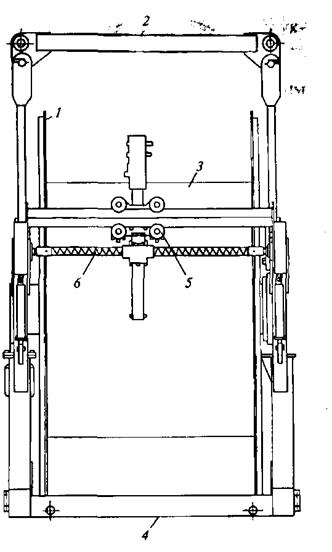

Рис. 10.48. Агрегат «Скорпион» в транспортном положении:

1— герметизатор устья; 2 — транспортер; 3— монтажное устройство; 4 — барабан; 5— укладчик КГТ; 6— направляющая дуга; 7— колонна эластичных труб; 8 — кабина оператора п транспортном положении; 9— автомобильное шасси; 10— раздаточный редуктор насосов гидропривода; 11— винтовые насосы для подачи технологической жидкости; 12— рама агрегата

Агрегат КПРС имеет классическую компоновку. Кабина оператора расположена за кабиной водителя, барабан с колонной постоянных труб — в средней части шасси, а в кормовой его части — устройство и транспортёр для монтажа-демонтажа. В данной конструкции манипулятор с целью проведения монтажных работ сделан в форме рычажного механизма, несущего транспортер.

Кабина управления агрегатом жестко закреплена на раме шасси. Ниже нее находятся коробка отбора мощности от ходового двигателя и гидропривод.

В рабочем положении агрегата на скважине рессоры задней тележки автошасси разгружаются при помощи двух гидравлических домкратов.

Компоновка агрегата «Скорпион» отличается от классической. В данной конструкции ось барабана для колонны эластичных труб расположена на протяжении оси автомобильного шасси, кабина оператора в транспортном положении размещена за кабиной водителя, но в рабочем положении она поворачивается на кронштейне довольно вертикальной оси. Наряду с этим справа от оператора находится устье скважины, а перед лобовым стеклом кабины — барабан с колонной постоянных труб. Для монтажа транспортера на устье скважины применяют мачту, в верхней части которой расположена направляющая для постоянной трубы. Транспортер с герметизатором устья в транспортном положении находится на мачте.

В кормовой части агрегата имеется емкость для хранения технологической жидкости с теплообменником для подачи пара, а на протяжении левого борта (по ходу автомобиля) размещены два винтовых насоса для нагнетания жидкости. Два последних узла разрешают сказать о данном агрегате как о комплексе, снабжающем не только перемещение колонны постоянных труб, но и закачивание технологической жидкости.

В обоих рассмотренных агрегатах ходовой двигатель применяют в качестве приводного при работе на скважине.

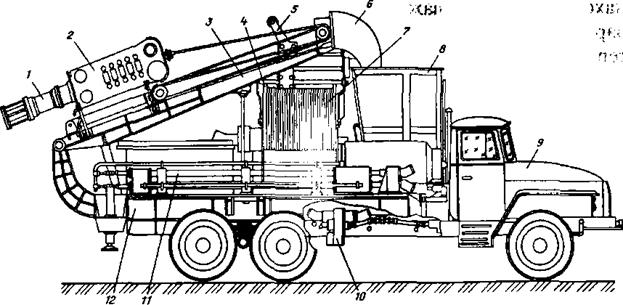

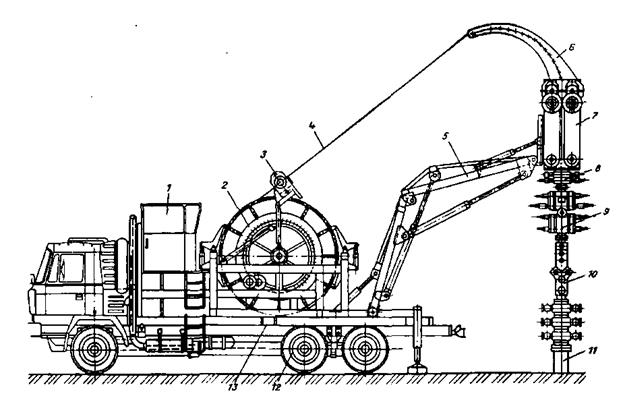

На рис. 10.49 продемонстрированы разные компоновки агрегатов, смонтированных на автомобильных шасси.

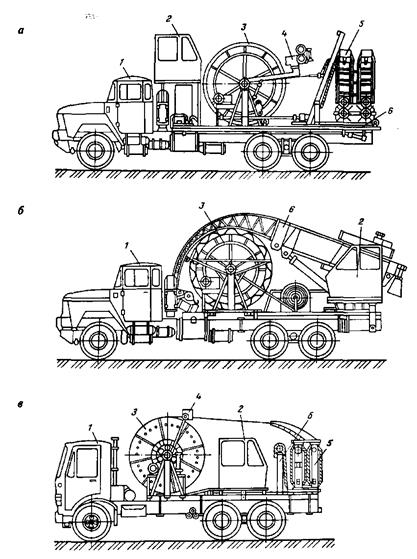

Монтаж оборудования агрегата на прицепе (типа трейлера) разрешает существенно сократить долю цены транспортной базы в общей цене агрегата, существенно упростить его компоновку, обеспечить нужные параметры при меньших весовых и габаритных ограничениях. Подобные ответы используют такие компании, как Dowell, Newsco Well Service ЛТД., «ОКБ БН-КОННАС» (рис. 10.50) [68]. В этом случае привод агрегата реализовывают от двигателя, расположенного на трейлере.

Над устьем скважины устанавливают устройство, снабжающее принудительное перемещение колонны эластичных труб вверх либо вниз. В отечественной технической литературе это устройство именуют транспортером, а в английской — инжектором либо инжекционной головкой.

В агрегатах для работы с колонной эластичных труб реализуют в большинстве случаев два направления оформления узлов крепления транспортера в рабочем положении.

Первое ответ предусматривает применение особой опоры — пространственной металлоконструкции, которая удерживает транспортер и опирается на грунт четырьмя опорными плитами (рис. 10.51, 10.52). В большинстве случаев, эту опору снабжают растяжками, каковые крепят к установленным в грунте якорям.

Рис. 10.49. Компоновки агрегатов на автомобильных шасси:

Расположение кабины оператора: а — за кабиной водителя, б — на корме агрегата, в — между барабаном для КНТ и транспортером; 1 — кабина водителя; 2— кабина оператора; 3 — барабан с КНТ; 4— укладчик трубы; 5 — транспортер; 6 — механизм установки транспортера в рабочее положение

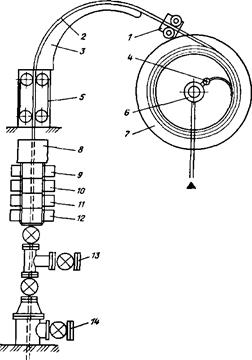

Рис. 10.50. Компоновка агрегата на полуприцепе в рабочем положении на скважине:

1 — автомобиль-буксировщик; 2— кабина оператора; 3 — барабан с КГТ;4 — укладчик КГТ;5 — колонна эластичных труб; 6 — направляющая дуга; 7 — транспортер; 8 — герметизатор устья; 9 — превентор; 10 — опора транспортера; 11 —оборудование устья скважины; 12 — устье скважины; 13 — насосная установка; 14 — рама агрегата

В ряде конструкций агрегатов транспортер дополнительно удерживается в верхней части при помощи монтажного устройства, снабжающего его установку. И дополнительное крепление в верхней части, и растяжки помогают для восприятия горизонтальных составляющих упрочнений при перемещении трубы в периоды спуска либо подъема.

Опора транспортера должна иметь достаточную высоту, дабы обеспечить установку этого узла над фонтанной арматурой, уплотнительным элементом и превентором устья.

Преимущество подобной системы содержится в фактически полной разгрузке устья скважины от поперечных упрочнений, появляющихся при операциях монтажа-демонтажа оборудования и действии агрегата. Это особенно принципиально важно при работе с «высокими» устьями, на которых кроме того незначительные поперечные упрочнения приводят к появлению громадных изгибающих моментов, влияющих на элементы устьевого оборудования.

Применение опоры транспортера разрешает разгрузить устье от вертикальных сил, обусловленных собственным весом оборудования, и нагрузки от веса колонны эластичных труб, спущенных в скважину.

Рис. 10.51. Агрегат «Скорпион» в рабочем положении на скважине:

1 — кабина водителя; 2 — бак гидросистемы агрегата; 3 — барабан с КГТ; 4 — укладчик КНТ; 5 — колонна эластичных труб; 6 — направляющая дуга; 7 — монтажное устройство; 8 — транспортер; 9 — опора транспортера; 10— герметизатор устья; 11 — арматура устья скважины; 12— рама агрегата; 13— емкость для технологической жидкости; 14— кабина оператора в рабочем положении (продемонстрированы лишь ее опоры)

К недочётам направляться отнести необходимость не смотря на то, что и в несложном, но дополнительном узле — опоре, которую необходимо собирать и устанавливать на устье скважины перед монтажом транспортера.

Второе ответ предусматривает монтаж транспортера конкретно на герметизатор устья (рис. 10.52). В данной конструкции агрегата монтаж-демонтаж реализовывают посредством манипулятора, к которому жестко присоединен транспортер. При работе агрегата штоки гидроцилиндров, перемещающих элементы манипулятора, фиксируются, что снабжает твёрдую сообщение транспортера с установкой.

Преимуществом данного технического ответа есть комплексное применение манипулятора, а недочётом — неизбежность происхождения поперечных сил, влияющих на устье как при монтаже-демонтаже, так и при работе агрегата.

Рис. 10.52. Агрегат КПРС, изготавливаемый заводом «Рудгормаш», в рабочем положении на скважине:

1— кабина оператора; 2 — барабан с КНТ; 3 — укладчик КНТ; 4 — колонна постоянных труб; 5 — механизм установки транспортера в рабочее положение; 6 — направляющая дуга; 7— транспортер; 8 — герметизатор устья; 9— превентор; 10 — фонтанная арматура; 11 — устье скважины; 12 — автомобильное шасси; 13 — рама агрегата

Последнее обусловлено неизбежной просадкой домкратов, на каковые опирается рама агрегата, и низкой жесткостью самого манипулятора. Помимо этого, на устье скважины передаются колонны веса труб и усилия транспортёра. На газовых скважинах работа с подобным оборудованием из-за возможности разрушения фонтанной арматуры запрещена Госгортехнадзором РФ.

Одним из самые ответственных узлов агрегата есть транспортер либо инжектор. Он обязан снабжать перемещение колонны постоянных труб в заданном диапазоне без повреждений рабочих и проскальзывания элементов наружной ее геометрии и поверхности трубы. Нужно, дабы транспортер при перемещении КНТ и вверх, и вниз трудился одинаково надежно.

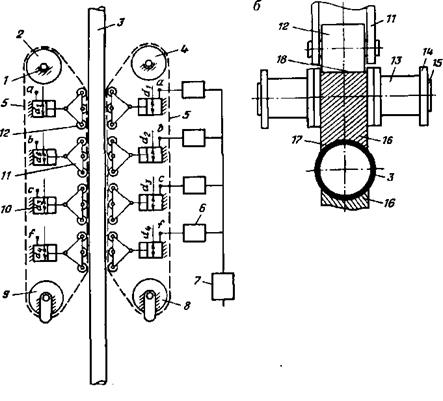

К настоящему времени сложились два направления в конструировании транспортеров — с одной и двумя тяговыми цепями, снабженными плашками, взаимодействующими с колонной эластичных труб. Плашки прижимаются к эластичной трубе посредством гидравлических цилиндров.

Принципиальная схема транспортера с двумя цепями приведена на рис. 10.53, а. На корпусе 1 слева и справа от эластичной трубы 3 расположены две двухрядные цепи 5, складывающиеся из втулок 14 и пластин 13. Звенья цепей соединены пальцами 15 и снабжены плашками 16. Плашки расположены между звеньями цепей (рис. 10.53, б). Любая плашка установлена на двух пальцах, каковые между собой соединены «в замок», в следствии чего их тыльные поверхности 18 образуют постоянную плоскость. Любая плашка выполнена с возможностью маленького (порядка 3—5°) углового перемещения довольно одного из пальцев (верхнего) цепи. Это разрешает плашкам проводить самоустановку рабочей поверхности 17довольно эластичной трубы.

Рис. 10.53. Принципиальная схема транспорта с двумя цепями

Тыльные поверхности плашек взаимодействуют с роликами 12, каковые не более чем по три штуки закреплены в каретках 11. Последние прижимаются к цепи при помощи гидравлических цилиндров 10. Жидкость в полости последних поступает от регуляторов давления 6, к каким попарно присоединены цилиндры, находящиеся слева и справа от эластичной трубы. К регуляторам давления рабочая жидкость гидропривода поступает от насосной станции 7. Для обеспечения постоянного соотношения упрочнений прижима плашек диаметры d1—d4 гидроцилиндров 10 смогут быть разными.

Цепи с плашками перекинуты через звездочки ведущие 2, 4 и направляющие 8, 9. Для обеспечения синхронности перемещения цепей валы ведущих звездочек кинематически связаны синхронизирующими шестернями (на схеме не продемонстрированы). Любая верхняя звездочка через редуктор соединена с гидравлическим мотором (на схеме не продемонстрированы), приводящим ее в воздействие. Питание гидромоторов осуществляется от насосной станции агрегата подземного ремонта, в состав которого входит обрисовываемое устройство. Конструкция осей, на которых установлены нижние звездочки 8 и 9, предусматривает возможность их вертикального перемещения посредством натяжных гидроцилиндров (на схеме не продемонстрированы).

Характерные размеры каретки, цепи и плашки следующие: расстояния между осями роликов на каретке и между осями роликов соседних кареток равняется шагу цепи, а протяженность рабочей поверхности плашки меньше либо равна шагу цепи.

Работа транспортера для движения колонны постоянных труб агрегата подземного ремонта скважин происходит следующим образом.

При перемещении трубы 3 гидроцилиндры 10 прижимают каретки 11 с роликами 12 к тыльной поверхности 18 плашек 16, а они, со своей стороны, рабочей поверхностью 17 соприкасаются с поверхностью эластичной трубы 3. Крутящий момент от гидромоторов передается редукторами к ведущим звездочкам 2 и 4, каковые снабжают перемещение цепей 5 и соединенных с ними плашек в нужном направлении. При перемещении плашек 16 ролики 12 катятся по их тыльной поверхности 18.

Геометрические соотношения кареток и размеров плашек снабжают гарантированное приложение нагрузки, создаваемой гидроцилиндром, к какой-либо плашке в любом ее положении. Заданный размер рабочей части плашки исключает деформирование поверхности трубы в периоды вхождения в контакт с плашкой и выхода из него.

При наличии каких-либо недостатков эластичной трубы (к примеру, местное смятие, вспучивание, нарушение верной геометрии) отклоняется от собственного обычного положения и плашка, контактирующая с поверхностью трубы в данной территории.

Нужный закон трансформации тягового упрочнения по длине контакта плашек с трубой устанавливается изменениями диаметров 6 и регуляторами давления цилиндров 10.

Колонна постоянных труб либо ее часть, не находящаяся в скважине, находится на барабане, конструкция которого имеет форму цилиндрической бочки, в большинстве случаев, подкрепленной изнутри ребрами и снабженной по бокам ребордами либо ради-ально расположенными стержнями. В случае, если применяют последние, то между ними значительно чаще натягивают железную сетку, исключающую попадание между витками посторонних предметов. Барабан вращается на валу, установленном на подшипниках качения. Для фиксации «мертвого» финиша постоянных труб, намотанных на барабан, его бочка имеет зажимы. Диаметр последней в зависимости от диаметра трубы изменяется от 1,6 до двух метров, а ширина образовывает в среднем 1,8—2,5 м. «Мертвый» финиш трубы соединяется через задвижку, а во многих случаях и через обратный клапан с каналом, просверленным в валу барабана. У выхода из отверстия на торце вала размещают вертлюг, снабжающий подачу технологической жидкости от насосов в полость вала и потом в колонну постоянных труб.

Необходимость установки задвижки обусловлена требованиями безопасности — при утраты герметичности вертлюга либо трубопроводов манифольда она снабжает герметичность внутренней полости колонны постоянных труб, находящихся в скважине, и исключает неконтролируемое истечение жидкости в окружающее пространство. самая предпочтительной, есть конструкция узла с задвижкой, а не с обратным клапаном, потому, что с ее помощью при происхождении аварийной обстановке возможно оперативно руководить процессом и уменье шать гидравлические утраты при течении технологической жидкости.

Узел крепления «мертвого» финиша трубы, соединительные элементы и задвижку располагают во внутренней полости бочки барабана. В некоторых конструкциях в том месте же размещают и привод барабана — редуктор и гидромотор.

Конструкция барабана, которую в том либо другом виде используют для большинства агрегатов, приведена на рис. 10.54 [68].

Рис. 10.54. Конструкция барабана для хранения колонны постоянных труб:

1— траверса; 2 — катушка для намотки КНТ; 3 — механизм укладчика; 4 — подвижная каретка укладчика; 5 — стопор катушки; 6 — рама; 7 — фиксатор; 8— привод катушки; 9— трансмиссия; 10— крышка опоры подшипника; 11— привод механизма укладчика

В набор барабана для непреывной трубы входит и ее укладчик — устройство для обеспечения ровной укладки витков трубы при ее наматывании и разматывании (рис. 10.55). На данный момент общепринято монтировать укладчик в виде двухза-ходного винта, перемещающего каретку по направляющим. Через нее пропускается постоянная труба, наматываемая на барабан. Винт приводится в воздействие от вала барабана при помощи цепной передачи.

Рис. 10.55. Конструкция укладчика постоянной трубы на барабан:

1— реборда барабана; 2 — траверса; 3 — катушка для намотки КНТ; 4— рама; 5— каретка укладчика трубы; 6 — двухзаходный винт

Ролики каретки, направляющие эластичную трубу, соединяются эластичным тросом со счетчиком, регистрирующим глубину ее спуска. Эксперты некоторых компаний считают необходимым дублирование счетчиков, устанавливая один конкретно на каретке, а второй — в кабине оператора. Узел, в который входит барабан, возможно без движений закреплен на раме агрегата либо иметь вертикальную ось, разрешающую ему поворачиваться с маленькими отклонениями (15—20°), что ведет к понижению нагрузки на элементы агрегата при разматывании либо наматывании витков трубы, находящихся у реборд барабана. Но в этом случае усложняются конструкции и рамы, и узла барабана.

10.6.6.4. Оборудование устья скважин при работес КНТ

Оборудование устья скважины при проведении работ с применением колонны постоянных труб содержит (рис. 10.56) эксплуатационную арматуру, применяемую на данной скважине. Это возможно фонтанная арматура, эксплуатационная арматура установки электроцентробежного насоса, арматура на гнетательной скважины, штанговая скважинная установка с эксцентричной шайбой.

Рис. 10.56. Оборудование устья скважины при проведении работ с применением колонны постоянных труб:

1 — каретка; 2 — КНТ; 3 — напра&пяющая; 4 — крепление КНТ; 5— инжектор; б— полый вал барабана; 7 — барабан с КНТ; 8 — герметизатор; 9 — секция превентора, перекрывающая; 10 — секция превентора, перерезывающая; 11 — секция превентора, удерживающая; 12— секция превентора, герметизирующая КНТ; 13 — выкид из колонны НКТ; 14 — выкид затрубного пространства

В первых трех случаях на фланце верхней стволовой задвижки монтируют четырехсекционный превентор, входящий в состав комплекса оборудования с целью проведения подземного ремонта. Превентор обязан снабжать вольный пропуск колонны эластичных труб в скважину. При происхождении аварийной обстановке он или герметизирует полость колонны насосно-ком-прессорных труб, в которую спущена эластичная труба, или удерживает последнюю в подвешенном состоянии, или перерезает ее, или перекрывает поперечное сечение скважины.

Фактически во всех используемых на данный момент комплексах оборудования применяют плашечные превенторы с механическим либо гидравлическим приводом. Наряду с этим конструкции аккуратной части плашки — и превенторов корпуса — фактически аналогичны.

Предпочтительнее использовать превенторы с гидравлическим приводом, потому, что ручное управление штурвалами не редкость затруднено при высокой эксплуатационной устьевой арматуре. Нередки случаи, в то время, когда верхний фланец последней для нефтяной скважины находится на высоте 1,5—2 м, а газовой — на высоте 3-4 м.

На верхнем фланце превентора монтируют герметизатор. Он помогает для обеспечения герметичности полости колонны насосно-компрессорных либо эксплуатационных труб при работе с КНТ в штатной обстановке.

В большинстве случаев герметизатор колонны эластичных труб содержит уплот-нительный элемент, через что пропущена труба. Степень обжатия ее уплотнительным элементом определяется давлением рабочей жидкости гидропривода, подаваемой в его цилиндр. В ходе работы в зависимости от положения штока цилиндра гидропривода уплотнительный элемент может снабжать либо гарантированный зазор, либо плотное прижатие к поверхности трубы. В некоторых конструкциях в следствии силы трения, появляющейся на поверхности контакта трубы с уплотнительным элементом, труба может удерживаться на весу.

Конкретно на устье скважины и над ним устанавливают оборудование, снабжающее исполнение работ с колонной постоянных труб при соблюдении правил безопасности. К этим устройствам относятся превентор, герметизатор устья скважины, транспортер с направляющей дугой и его основание.

Назначение превентора — это обеспечение безопасности в ходе ведения работ при происхождении нештатных обстановок. Под последними подразумевают аварийную утрату работоспособности главных устройств агрегата — транспортера и герметизатора, и неожиданные проявления скважины — фонтанирование и выбросы.

Превентор обязан включать секции, каковые разрешают удерживать колонну постоянных труб, перерезать ее, снабжать герметизацию полости скважины по всему ее поперечному сечению и при обжатии постоянной трубы плашками. Для этого используют четырехсекционные превенторы, включающие секции с клиновыми захватами трубы, обжимающими последнюю, и секцию со срезающими и глухими плашками.

При малой возможности применения превентора, возможно использовать конструкцию с ручным приводом плашек. Но применение комбинированных приводов — ручного и гидравлического — разрешает повысить скорость управления превентором.

Под превентором устанавливают тройник, снабжающий закачку технологической жидкости в кольцевое пространство между колоннамм КНТ и НКТ (либо эксплуатационной колонной). Данный же тройник применяют для отвода отработанной жидкости.

Главное назначение герметизатора — это изоляция внутренней полости колонны и скважины лифтовых труб от окружающей среды. Наряду с этим в изолируемых полостях смогут пребывать под давлением 16—20 МПа продукция скважины (нефть, газ, вода), технологическая жидкость, применяемая при обработке скважины (соляной раствор, жидкость на нефтяной базе, растворы кислот), и жёсткие включения (песок, окалина, частицы парафина). В ходе работы комплекса оборудования при исполнении технологических операций в спуске и скважине либо подъеме трубы КНТ смогут перемещается со скоростью от 0,01 до 1 м/с. В любом случае герметизатор обязан исключать утечки в зазоре между его поверхностью и корпусом постоянных труб.

Помимо этого, герметизатор устья помогает для пропуска в полость приборов и скважины инструментов, наружный диаметр которых может быть больше наружный диаметр постоянной трубы в 1,2—1,5 раза.

Серьёзным требованием есть надежная работа уплотнительного элемента, например, обеспечение его работоспособности как при штатном режиме функционирования агрегата, так и при отказе либо остановке каких-либо совокупностей, к примеру, при неожиданной остановке приводного двигателя и последующей паузе при его запуске (либо ремонте).

С учетом всех перечисленных требований герметизатор делают в виде контактного уплотнения с применением уплотнительного элемента из эластомера. Материалом для изготовления герметизатора помогает маслобензоизносостойкая резина либо полиуретан. Уплотнение реализовывают с принудительным поджимом к уплотняемой поверхности, для чего применяют гидравлический привод, которым руководят из кабины оператора агрегата.

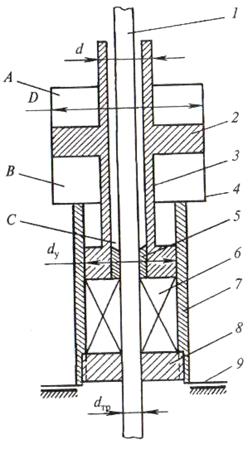

Рис. 10.57. Схема герметизатора устья с осевым размещением приводного цилиндра

Один из вариантов схемы герметизатора приведен на рис. 10.57 [68]. Он включает корпус 7, в нижней части которого расположен уплотнительный элемент 6. Выше него находится приводной гидроцилиндр 4 диаметром D полый шток 3 которого перемещается поршнем 2.

Колонна нерерывных труб 1 проходит через полый шток 3, центрируется направляющей втулкой 5 и взаимодействует с уплотнительным элементом. Для извлечения и установки нового изношенного уплотнительного элемента в нижней части корпуса предусмотрен затвор 8, положение которого относительно корпуса фиксируется при помощи упорной резьбы либо байонетного соединения. Для крепления герметизатора на превен-торе имеется фланец 9.

Обрисованная конструкция герметизатора самый несложна и надежна, но имеет недочёты — большие масса и осевые габариты.

При необходимости увеличения герметизирующей свойстве уплотнительного элемента в ходе его работы в полости А увеличивают давление рабочей жидкости гидропривода, а для разгрузки уплотнительного элемента последнее либо уменьшают в полости А, либо увеличивают в полости В. Наряду с этим уплотнительный элемент возможно абсолютно разгружен, и между ним и наружной поверхностью эластичной трубы образуется зазор.

В ходе работы в кольцевом пространство С между гибкои неотёсанной и полым штоком накапливается технологическая жидкость. проникающая в том направлении из полости скважины. При перемещении колонны эластичных труб вниз нужно следить зa тем, дабы эта жидкость неизменно в том месте пребывала, снабжая смазку поверхности трубы, взаимодействующей с уплотнением. Невыполнение этого условия приведет к тому, что уплотнительный элемент начнет гореть и и интенсивно изнашиваться.

Приводной гидроцилиндр должен иметь определенный запас хода, что в ходе рабты разрешает сжимать, изношен-ный уплотнительный элемент, снабжая сохранение работоспособности всего узла в целом. .Данный запac хода позволяет, кроме этого выталкивать из корпуса изношенный уплотнительный элемент при его замене, это облегчает и активизирует проведение ремонтных работ в промысловых условиях.

Меньшей массой и меньшими осевыми габаритами владеют герметизаторы с радиальным размещением приводных цилиндров (рис. 10.58). При применении аналогичной схемы упрочнение прижима уплотнительного элемента обеспечивается несколькими поршнями (плунжерами), размещенными в боковой поверхности корпуса. Недочётом аналогичной конструкции есть то, что равномерное прижатие уплотнительного элемента к поверхности эластичной трубы начинает обеспечиваться при относительно больших давлениях (порядка 5—6 МПа) Это обусловлено тем, что уплотнительный элемент, расположенный в замкнутом количестве корпуса, лишь в этих обстоятельствах ведет себя подобно жидкости. При меньших давлениях он трудится как упругое тело, подчиняющееся закону Гука. Исходя из этого при больших давлениях уплотняемой среды в полости скважины обеспечивается равномерное изнашивание на всей протяженности уплотнительного элемента, а при малых — неравномерное, по большей части в средней его части.

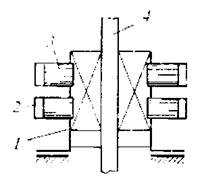

Рис. 10.58. Схема герметизатора устья с радиальным размещением приводных цилиндров

1 — корпус герметизатора устья, 2 — цилиндр, 3 – плунжер, 4 — колонна труб