В производстве кефира, сметаны, творога, сыра используются микробы-помощники, которых для этого специально разводят. Но есть молочные продукты, при изготовлении которых главная задача — умертвить микробов или понизить их жизнедеятельность. Это — молочные консервы. В них создают такие условия, при которых микробы не могут существовать: молоко или стерилизуют — нагревают до очень высокой температуры, или сгущают, добавляя при этом обыкновенный сахар, или высушивают.

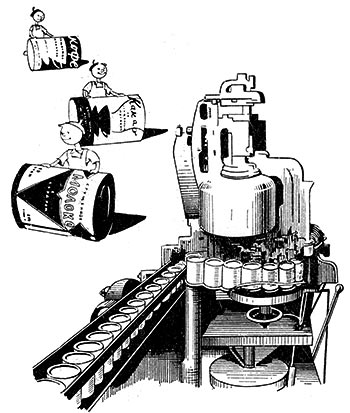

Герметически закрытые банки со сгущенным молоком уезжают по транспортеру от разливочно-укупорочной машины.

Молочные консервы — продукты молодые, родились они в век техники и с помощью новой техники.

Сгущают молоко в огромных вакуум-аппаратах величиной с двухэтажный дом. Они очень похожи на те, которые можно увидеть на сахарном заводе. Здесь также молоко нагревается от труб с паром и также благодаря пониженному давлению кипит при сравнительно невысокой температуре. Поэтому составные части молока полностью сохраняют свою ценность.

Чтобы получить стерилизованное молоко, сгущенную массу сразу же после вакуум-аппарата охлаждают и расфасовывают в герметически закрытые металлические банки, а потом уже стерилизуют — нагревают до 115-118°.

Обычное сгущенное молоко получают, добавляя в молоко свекловичный сахар. Полученная сгущенная масса охлаждается при постоянном перемешивании в вакуум-кристаллизаторах, где при очень низком давлении происходит выпаривание. В нашей стране сгущенное молоко изготовляют на непрерывных поточных линиях. Здесь после вакуум-аппаратов стоят карусельные автоматы, немного напоминающие разливочные машины для пастеризованного молока. Они наполняют сгущенным молоком консервные банки и герметически укупоривают их крышкой.

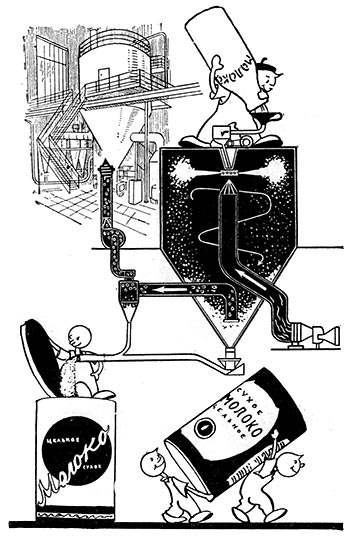

Чтобы получить сухое молоко, сгущенную массу из вакуум-аппарата передают в огромную сушильную башню высотой 8 м, а диаметром около 5 м. Сгущенное молоко поступает в нее сверху и попадает на диск, вращающийся с огромной скоростью — от 7 до 7,5 тыс. об/мин. Этот диск разбрызгивает молоко на мельчайшие частицы. Молочный туман, опускаясь, встречает поток очищенного и сильно нагретого воздуха и превращается в сухой порошок, который оседает на дно, имеющее форму воронки.

Длинный путь проходит молоко, чтобы превратиться в питательные, долго сохраняющиеся консервы.

Отсюда новым сильным потоком воздуха — «веером» — порошок переносится на сортировочное сито. Потом он охлаждается и поступает в машину, где мелкие молочные зернышки слипаются в более крупные хлопья. Происходит это так: белые крупинки при падении слегка смачиваются и сцепляются по нескольку штук, а затем снова высушиваются горячим воздухом. Полученные хлопья лучше растворяются в воде, чем крупинки. Остается запаковать порошок — и сухое молоко готово.

Если растворить его в воде, то образуется молоко, почти ничем не уступающее натуральному. Ведь высушивание в башне — чрезвычайно быстрый процесс: частички молока высыхают в десятые доли секунды. Несмотря на то что температура воздуха, поступающего в башню, достигает 150-165°, частицы молока на поверхности нагреваются лишь до 70-80°. Внутри же температура у них еще более низкая. Именно поэтому молоко почти полностью сохраняет свою питательную ценность.

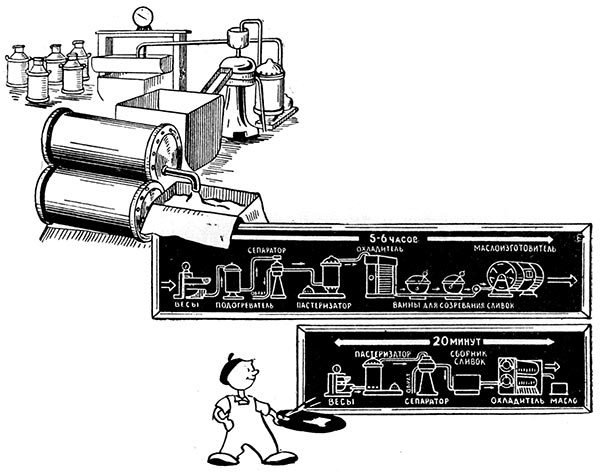

Особое положение занимает в молочной промышленности сливочное масло. Продукт этот древний, а способ его производства вполне современный. Раньше, чтобы получить сливки, молоко помещали в прохладное место, где оно отстаивалось. Жир поднимался наверх и образовывал слой сливок. Их сливали и ставили «созревать» на долгие часы. Потом их выливали в деревянную бочку — маслобойку. Ее вращали, и сливки сбивались. При этом образовывались масляные зернышки, которые отжимали на специальном ребристом столике — маслообработнике.

Весь процесс растягивался на сутки. Теперь же для изготовления масла требуется всего 20 мин.

Представьте себе большой волчок, вращающийся со скоростью 6-9 тыс. об/мин. В него непрерывной струей льется молоко, а выходят сливки и снятое молоко. Это — сепаратор. С помощью центробежной силы он отделяет молочный жир от снятого молока.

«А нельзя ли с помощью этой машины получать не только сливки, но и масло?»— задумались инженеры и изобретатели.

Непрерывно-поточная линия занимает несравненно меньше места, чем старое оборудование, и во много раз ускоряет производство масла.

Долгие годы исследований и опытов привели к успеху. В обычных сливках жира менее 40%, а в масле — более 80%. В нашей стране был создан специальный сепаратор, на котором получают сливки с тем же содержанием жира, что и в масле. Из сепаратора такие сливки по трубе попадают в охладитель. Он состоит из двух вставленных друг в друга цилиндров. Сливки протекают между ними тонкой струей, причем непрерывно перемешиваются ребрами, прикрепленными к внутреннему (вращающемуся) цилиндру. Из крана охладителя выходит уже готовое масло. Оно льется в выложенный пергаментом ящик и застывает. Такая непрерывно-поточная линия выпускает за час 250-300 кГ сливочного масла.