Целый процесс от подготовки руды до получения из нее металла нужной формы именуют металлургическим циклом.

Не любая металлическая руда пригодна для плавки. Руд с громадным содержанием железа, дешёвых для добычи, не так много, и для плавки приходится применять руды, которые содержат не более 25-40% железа, другое — безлюдная порода.

Такую руду предварительно обогащают, т. е. уменьшают содержание безлюдной породы. Обогащенную руду именуют концентратом. Содержание железа в ней наряду с этим поднимается до 60% и более.

Различная руда требует различных способов обогащения. В одних случаях ее водой. Наряду с этим более тяжелые частицы, которые содержат железо, оседают на дно, а более легкие минералы уходят с водой. В других, дабы отделить частички, которые содержат железо, от безлюдной породы, пользуются магнитом. В наши дни на многих рудниках строят обогатительные фабрики.

Доменный процесс, т. е. восстановление железа из окислов, сводится к несложной химической реакции: газообразная окись углерода соединяется с входящим в окислы железа кислородом. Дабы процесс развивался скоро, громадные куски руды дробят на более небольшие.

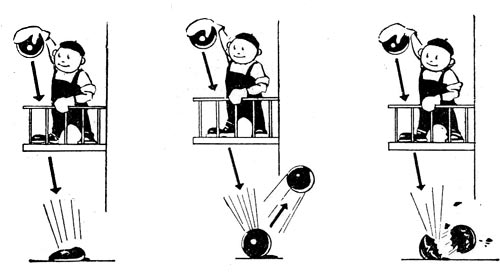

Шарик из чистого железа, ударившись о железную плитку, сплющится, стальной — подпрыгнет, чугунный — расколется.

Но весьма небольшую руду, к примеру в виде порошка, нельзя грузить в печь. Так как в печь всегда вдувают под давлением воздушное пространство (в противном случае нет горения). А это неизбежно приведет к тому, что пылеватая руда будет выкинута (выдута) из печи прежде, чем успеет вступить в контакт с углеродом. Пылеватая руда затрудняет кроме этого прохождение газов через слой сырых материалов и может нарушить целый доменный процесс. В это же время металлическая руда довольно часто видится в пылеватом состоянии. И был отыскан выход: пыль спекают — агломерируют.

Не считая руды, для плавки нужно углесодержащее горючее (горючее). Его также нужно подготовить. Прежде, лет 200 назад, для доменной плавки использовали древесный уголь. Выжиг отличного древесного угля был громадным мастерством. В угле не должно быть примесей, каковые смогут перейти в металл.

Куски отлично выжженного древесного угля при падении на железную плиту звенят.

Но сейчас совсем маленькая часть чугуна (меньше одного процента) выплавляется на древесном угле. Так как его применение в металлургии угрожало истреблением лесов. Было нужно заменить древесный уголь каменным. Но в нем содержится довольно много примесей, каковые вредно воздействуют на металл. Исходя из этого каменный уголь превращают в кокс. Уголь размалывают в узкий порошок и погружают в высокие печи — камеры. 60-80 таких камер образуют коксовую батарею. Порошок прогревают так, дабы в печи не попадал воздушное пространство. Угольный порошок спекается, получается как будто бы каменноугольный пирог. С одной стороны к камере подходит машина, выталкивающая кокс из печи, с другой — ЖД платформа, на которую высаживается коксовый пирог (подробнее см. ст. «угля и Превращения нефти»).

Кокс увозят к тушильной башне. В том месте его заливают водой, и он разваливается на небольшие куски, каковые падают на наклонную площадку. С нее кокс попадает на транспортер, по которому идет сперва на сортировку, а позже к домнам.

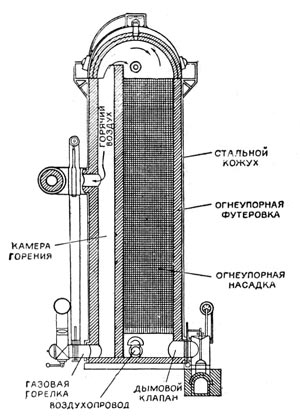

Воздухонагреватель (каупер).

Кокс лучше справится со своим делом, чем сырой уголь. Он порист и исходя из этого отлично вступит в контакт с металлической рудой. Он крепок и при падении с высоты не будет крошиться, не засорит печь. В коксе осталось значительно меньше примесей, вредящих металлу. Часть их ушла вместе с «коксовым газом», что выделяется при нагреве угля. Из этого газа извлекут довольно много продуктов для химической индустрии.

кокс и Руда приготовлены. Сейчас для плавки нужен еще воздушное пространство. Без него — правильнее, без кислорода — нет горения. Но воздушное пространство также необходимо подготовить — в первую очередь нагреть. В то время, когда вдували холодный воздушное пространство, приходилось затрачивать через чур много древесного угля либо кокса, производительность печей оставалась низкой. С переходом на горячее дутье процесс отправился значительно стремительнее, поскольку не нужно затрачивать тепло в доменной печи для нагрева холодного воздуха в печи.

Каким же образом нагреть воздушное пространство? Для этого применяют тепло самих домен — отходящие тёплые газы. Их отводят по трубам к нагревателям (рис. 2) — кауперам. Это высокие башни, в поделённые по вертикали на две части. В одной половине сгорает поступающий в печь доменный газ, вторая выложена огнеупорным кирпичом. В башню пускают воздух и доменный газ. Газ загорается и идет сперва к куполу башни, а позже опускается по каналам, проложенным в кирпичных насадках второй половины башни, отдавая кирпичу тепло.

В то время, когда кирпич достаточно нагреется, доступ газа закрывают и в каупер впускают холодный воздушное пространство. Проходя между тёплыми кирпичами, воздушное пространство нагревается до 800-1000°. После этого его по трубам направляют к домне. Кирпичные камеры греют в большинстве случаев около двух часов, затем каупер в течение часа может подавать в домну тёплый воздушное пространство. Исходя из этого для бесперебойной работы домны мало одного воздухонагревателя — необходимы три-четыре. Из них два либо три, как говорят металлурги, «стоят на газу», т. е. сами греются, а третий либо четвертый сейчас подает нагретый воздушное пространство в доменную печь.