Строительной воздушной известью именуют вяжущее, состоящее преимущественно из магния и активных оксидов кальция и приобретаемое обжигом при температуре 900-1200°С кальциево-магниевых карбонатных горных пород, содержащих не более 6-8% глинистых и песчаных примесей. Главное сырье чтобы получить известь – плотный известняк, и мел.

Виды строительной извести.Различают негашеную (состоящую преимущественно из магния и оксидов кальция) и гашеную (складывающуюся из соответствующих гидроксидов) известь. Конкретно по окончании обжига приобретают негашенуюкомовую известь. Главные реакции, происходящие при обжиге известняка:СаСО3« СаО + СО2 и МgСО3« МgО + СО2.

Приобретаемая в виде кусков комовая известь представляет собой складывающийся из небольших кристаллов (0,5 – 2 мкм) оксида кальция и частично магния пористый материал, что обусловливаетего громадную реакционную свойство с водой. При обычной температуре обжига чистого известняка до полного удаления СО2 (теоретически 44%) его масса значительно уменьшается практически в 2 раза, количество продукта –всего на 10-12%. Комовую известь превращают в порошкообразное вяжущее двумя дорогами: механическим– размолом в мельницах (молотая негашеная известь) либо методом гашения водой (гашеная известь).

Молотая негашеная известь по составу такая же как исходная комовая известь. При ее помоле разрешается вводить тонкомолотые минеральные добавки (шлак, золы, песок, пемзу, известняк и др.), каковые улучшают свойства взятых известковых вяжущих.

Гашение содержится в том, что вода, соприкасаясь с кусками негашеной извести, поглощается ею и в один момент химически взаимодействует с оксидами магния и кальция, образуя их гидроксиды:

СаО + Н2О « Са(ОН)2 +Qи МgО + Н2О « Мg(ОН)2 +Q

При гашении1 кг извести-кипелки выделяется 1160 кДж тепла.Наряду с этим температура гасящейся извести может быть около таких значений, при которых допустимо не только кипение воды, но и возгорание дерева. При гашении идет самопроизвольный распад кусков извести на небольшие частицы.

В зависимости от количества воды, забранной при гашении, возможно взять гидратную известь(пушонку), известковое тесто либо известковое молоко. Теоретически для перевода оксида кальция в гидроксид нужно около 30% воды от массы извести-кипелки. На практике чтобы получить известь-пушонки воды берут в несколько раз больше (60-80%), так как при гашении часть ее испаряется. Известь-пушонка представляет собой узкий белый порошок, количество которого в несколько раз превышает количество исходной извести-кипелки. Выдержанное известковое тесто приобретают в виде пастообразной концентрированной водной суспензии (? ? 1400 кг/м3), которая содержит около 50% воды. Известковое молоко имеет форму жидкости плотностью менее 1300 кг/м3.

В зависимости от содержания оксида магния различают виды воздушной извести: кальциевую (содержание МgО не более 5%), магнезиальную (МgО – 5…20%), доломитовую (МgО – 20…40%).

По скорости гашения воздушная известь не редкость: быстрогасящаяся со временем гашения менее 8 мин, среднегасящаяся – от 8 до 25 мин и медленногасящаяся – более 25 мин. В зависимости от температуры, развивающейся при гашении, различают низкоэкзотермичную (температура гашения ниже 70 °С) и высокоэкзотермичную (температура гашения выше 70 °С) известь.

В зависимости от содержания свободных СаО и МgО, определяющих активность извести, содержания СО2, и непогасившихся зерен негашеная известь делится на три, а гашеная на два сорта.

Виды твердения воздушной строительной извести.Различают два вида твердения извести: 1) карбонатное твердение; 2) гидратное твердение. Карбонатное твердение характерно для бетонов и растворов на гашеной извести и содержится в 2-х параллельно протекающих процессах (по времени):

а) испарении воды из раствора и кристаллизация извести. Кристаллы Са(ОН)2 срастаются между собой, образуя сросток, что есть базой прочности камня;

б) карбонизации за счет углекислоты из воздуха:

Са(ОН)2 + СО2 + n Н2О = СаСО3 + (n+1) Н2О

Карбонизация дает дополнительный прирост прочности, поскольку СаСО3 – малорастворимое в воде вещество. Процесс твердения идет весьма медлительно, поскольку структура из кристаллов Са(ОН)2 – малопрочная, а карбонизация слишком мало действенна из-за малой концентрации углекислого газа в воздухе. Через месяц твердения на воздухе прочность достигает маленьких значений порядка 0,5-1 МПа и лишь через годы – 5-7 МПа.

Гидратное твердение характерно для молотой негашеной извести. Онозаключается во сотрудничестве негашеной извести с водой:

СаО + Н2О = Са(ОН)2.

Условия гидратного твердения: а) узкий помол извести; б) отвод излишнего тепла за счет применения холодной воды; химических добавок, замедляющих гашение и др.; в) прекращение перемешивания на определенном этапе; г) оптимальное количество воды затворения (в пределах от 100 до 150 %; в случае, если воды будет меньше 100%, то случится гашение в пушонку; в случае, если больше 150%– гашение в тесто). Эти условия разрешают кристаллам Са(ОН)2 скоро срастаться между собой с образованием твердеющей структуры. Помимо этого, принципиальное отличие этого вида твердения от карбонатного пребывает в том, что много воды химически связывается, и это содействует прочности изделий и большей плотности если сравнивать с приобретаемыми на гашеной извести. Карбонизация дополнительно повышает прочность изделий.

Использование строительной извести. Строительную воздушную известь используют для получения: а) штукатурных и кладочных растворов (гашеная известь); б) местных известковых вяжущих веществ и изделий и низкомарочных бетонов из них, эксплуатируемых в воздушно-сухих условиях (на базе негашеной молотой извести); в) известково-песчаных (силикатных) изделий автоклавного твердения –силикатного кирпича, ячеистых силикатных бетонов (на базе гашеной и негашеной молотой извести). В последнем случае приобретают достаточно водостойкие материалы.

5.4. Магнезиальные вяжущие вещества

5.4. Магнезиальные вяжущие вещества

Магнезиальные вяжущие являются воздушные вяжущие, состоящие преимущественно из оксида магния в виде каустического магнезита либо каустического доломита и затворяемые водными растворами магнезиальных солей. Каустический магнезит МgО приобретают умеренным обжигом магнезита МgCO3 при температуре 700-800°С и последующим помолом в узкий порошок. Каустический доломит МgО. СаСО3 изготовляют обжигом природного доломита МgCO3. СаСО3 при 650-750°С и последующим помолом в узкий порошок.Потому, что каустический доломит не считая оксида магния, являющегося активной частью вяжущего, содержит много карбонат кальция, что не владеет вяжущими особенностями, то активность каустического доломита ниже если сравнивать с каустическим магнезитом.

доломит и Каустический магнезит затворяют не водой, а водными растворами хлористого либо сернокислого магния. В указанных растворах увеличивается растворимость оксида магния и быстро ускоряется процесс твердения. Наряду с этим наровне с гидратацией оксида магния происходит образование соответственно гидрооксихлорида либо гидрооксисульфата магния и создаются условия для получения довольно большой прочности затвердевшего камня (при сжатии 40-60 МПа – на каустическом магнезите и 10-30 МПа – на каустическом доломите).

Магнезиальные вяжущие характеризуются хорошим сцеплением с органическими материалами (древесные опилки, стружка и т.п.) и являются их «минерализаторами». На этом основано использование этих вяжущих для устройства ксилолитовых (ксилолит в переводе с греческого – «дерево-камень») полов, заполнителем в которых помогают древесные опилки, и плитного материала фибролита.

Портландцемент

вещественный состав и Общая характеристика портландцемента.Портландцемент был изобретен в первой половине 20-ых годов девятнадцатого века британцем Джозефом Аспдиным и параллельно с ним русским промышленником Егором Челиевым. Портландцемент – это гидравлическое вяжущее вещество, которое состоит на 70-80% из высокоосновных силикатов кальция, приобретаемое обжигом при температуре 1450°С глины и сырьевой смеси известняка с последующим помолом продукта обжига (клинкера) в узкий порошок совместно с минеральными добавками и гипсом.

Природный гипс додают к клинкеру при помоле числом 4-5% от клинкера. Добавка гипса играет важную роль в качестве регулятора сроков схватывания. Без добавки гипса цемент будет весьма скоро схватываться и иметь пониженную прочность.

При помоле клинкера числом до 20% возможно додавать активные минеральные добавки. Применяют добавки осадочного происхождения: диатомит, трепел (их возможно вводить до 10%); вулканического происхождения –вулканические пеплы, туфы, пемза (до 15%), и доменные гранулированные шлаки (до 20%). В зависимости от содержания минеральных добавок портландцемент имеет обозначения: ПЦ-Д0 (без добавок), ПЦ-Д5 (до 5% добавок), ПЦ-Д20 (до 20% добавок).

Состав портландцементного клинкера высказывают содержанием оксидов (по массе). Главными являются: СаО – 63-66%, SiО2 – 21-24%, Al2O3 – 4-8% и Fе2О3 – 2-4%, суммарное содержание которых образовывает 95-97%. В маленьких количествах в составе разных соединений смогут входить МgO, Na2O, K2O, TiO2, Cr2O3, P2O5, играющие определенную роль в особенностях портландцемента.

Минеральный состав клинкеравключает последовательность неестественных минералов, появившихся при обжиге и складывающихся из вышеперечисленных оксидов. Ориентировочное содержание главных четырех минералов в клинкере образовывает (в процентах по массе): алит 3CaO?SiO2 (C3S) – 40…65, белит 2CaO?SiO2 (C2S) – 15…40, трехкальциевый алюминат 3CaO?Al2O3 (C3A) – 5…15, четырехкальциевый алюмоферрит 4CaO?Al2O3?Fe2O3 (C4AF) – 10…20.

АлитC3S – основной минерал цементного клинкера – владеет громадной активностью в реакции с водой. Алит скоро твердеет и набирает большую прочность.

БелитC2S – намного менее активен, чем алит. Тепловыделение белита при полной гидратации приблизительно вдвое меньше, чем у алита, и к трем дням образовывает около 10% от тепловыделения при полной гидратации. Твердение белита происходит медлительно, к месячному сроку продукт его твердения владеет низкой прочностью, но при долгом твердении (пара лет) его прочность неуклонно возрастает и достигает высоких значений (при влажной среде и положительной температуре).

Трехкальциевый алюминатC3A – самый деятельный клинкерный минерал, отличающийся стремительным сотрудничеством с водой. При твердении в чистом виде онхарактеризуется низкими показателями прочности, но в сочетании с другими компонентами цементного клинкера и довольно маленьком содержании (5-12 %) данный минерал содействует стремительному росту прочности в первые дни твердения цемента. Если не ввести добавку гипса в портландцемент, то стремительное твердение C3A вызывает раннее структурообразование в цементном тесте и очень сильно активизирует сроки схватывания (пара мин.); получается цемент – «быстряк», цементные смеси на котором из-за преждевременного схватывания не успевают отлично перемешать и уложить в форму, а бетон не набирает требуемой прочности.

Четырехкальциевый алюмоферритC4AF – характеризуется умеренным тепловыделением и по скорости твердения занимает промежуточное положение между трехкальциевым и двухкальциевым силикатами. Прочность продуктов его гидратации в ранние сроки ниже, чем у алита, но выше, чем у белита.

Кроме этих главных составляющих в клинкере находятся кроме этого и другие кристаллические образования, в частности CaO и MgO в свободном состоянии, и клинкерное стекло. Располагая данными о минеральном составе клинкера и зная свойства клинкерных минералов, возможно заблаговременно предопределить особенности и основные свойства цемента его твердения в разных условиях эксплуатации.

Нежелательными составными частями клинкера являются свободные оксиды магния и кальция, в силу того, что они гидратируются весьма медлительно, в уже затвердевшем цементном камне, что вызывает в нем неравномерные деформации, ведущие к трещинам. Содержание CaO и MgO в свободном состоянии в клинкере допускаются не более 1 и 5% соответственно.

В клинкере смогут быть кроме этого щелочные оксиды Na2O и K2O, перешедшие в него из золы и сырьевых материалов жёсткого горючего. Они вредят в том случае, если бетон изготовлен на заполнителях, содержащих аморфный кремнезем. Щелочи, реагируя с диоксидом кремния, образуют в водной среде растворимые силикаты натрия и калия с повышением количества, что приводит к растрескиванию бетона. Содержание Na2O и K2O в цементах при условии их применения в таких бетонах ограничивается до 0,6%.

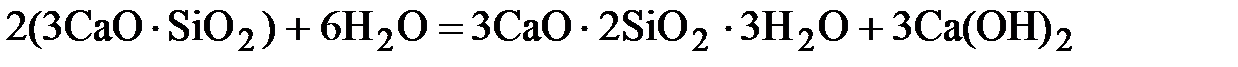

Теория твердения портландцемента.Превращение цементного теста в камневидное тело обусловлено сложными химическими и физико-химическими процессами сотрудничества клинкерных минералов с водой, из-за которых образуются новые гидратные соединения, фактически не растворимые в воде. гидратации и Процесс гидролиза трехкальциевого силиката выражается уравнением

В следствии образуется фактически нерастворимый в воде гидросиликат кальция и гидроксид кальция, что частично растворим в воде.

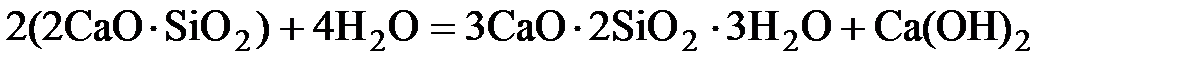

Двухкальциевый силикат гидратируется медленнее C2S, и при его сотрудничестве с водой выделяется меньше  , что видно из уравнения реакции

, что видно из уравнения реакции

Сотрудничество трехкальциевого алюмината с водой ведет к образованию гидроалюмината кальция:

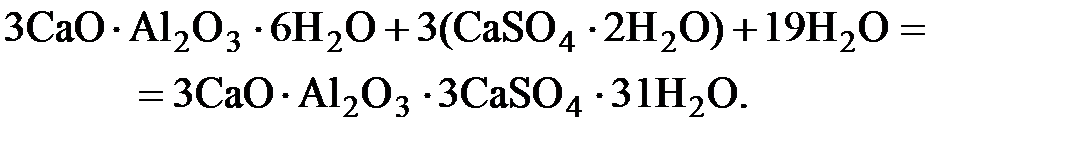

Эта реакция протекает с громадной скоростью. Образующийся шестиводный трехкальциевый алюминат формирует непрочную рыхлую кристаллизационную структуру и приводит к быстрому загустеванию цементного теста. Замедление сроков схватывания ПЦ достигается введением при помоле маленькой добавки двуводного гипса. В следствии химического сотрудничества трехкальциевого гидроалюмината с введенным водой и гипсом образуется труднорастворимый гидросульфоалюминат кальция (эттрингит) по схеме:

В насыщенном растворе  эттрингит сперва выделяется в коллоидном тонкодисперсном состоянии, осаждаясь на поверхности цементных частиц, образуя узкую плотную экранирующую оболочку, что замедляет их гидратацию и отодвигает схватывание цемента. При верной дозировке гипса он есть не только регулятором сроков схватывания ПЦ, но и усиливает свойства цементного камня. Это связано с тем, что кристаллизация

эттрингит сперва выделяется в коллоидном тонкодисперсном состоянии, осаждаясь на поверхности цементных частиц, образуя узкую плотную экранирующую оболочку, что замедляет их гидратацию и отодвигает схватывание цемента. При верной дозировке гипса он есть не только регулятором сроков схватывания ПЦ, но и усиливает свойства цементного камня. Это связано с тем, что кристаллизация  из пересыщенного раствора понижает концентрацию гидроксида кальция в растворе, и эттрингит через 6-8 ч перекристаллизовывается в виде долгих иглоподобных кристаллов, каковые создают начальную волокнистую структуру твердеющего цементного камня.

из пересыщенного раствора понижает концентрацию гидроксида кальция в растворе, и эттрингит через 6-8 ч перекристаллизовывается в виде долгих иглоподобных кристаллов, каковые создают начальную волокнистую структуру твердеющего цементного камня.

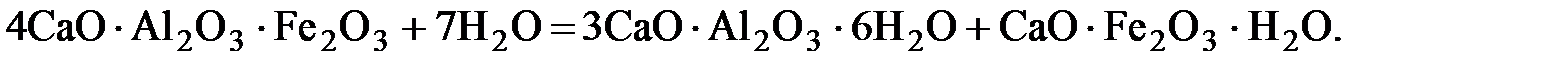

Четырехкальциевый алюмоферрит при действии воды гидролитически расщепляется с образованием шестиводного трехкальциевого алюмината и гидроферрита кальция по схеме

Однокальциевый гидроферрит, взаимодействуя с гидроксидом кальция, что ранее появился при гидролизе C3S, переходит в более высокоосновный гидроферрит кальция  . Гидроалюминат связывается добавкой гипса, а гидроферрит входит в состав цементного геля.

. Гидроалюминат связывается добавкой гипса, а гидроферрит входит в состав цементного геля.

Как указано выше, механизм твердения минеральных вяжущих, среди них и портландцемента, обрисовывают теориями Ле-Шателье, Михаэлиса и Байкова. Кристаллизационная теория Ле-Шателье была продемонстрирована выше на примере твердения гипсовых вяжущих. Коллоидная теория Михаэлиса содержится в том, что вяжущее гидратируется не через раствор, как в теории Ле-Шателье, а ярким присоединением воды к жёсткой фазе в следствии топохимических реакций. Наряду с этим происходит самодиспергирование жёсткой фазы, а гидраты в виде гелевидных частичек выпадают на поверхности исходных зерен, образуя гелевые пленки. По мере развития процесса гидраты накапливаются в пределах контура исходных зерен, происходит твердение системы и уплотнение геля.

На данный момент процесс твердения цемента чаще всего обрисовывают теорией русского ученого А.А. Байкова. Эта теория в известной мере обобщает теории Ле-Шателье и Михаэлиса, и, в соответствии с ей, процесс твердения возможно поделить на три периода. На первом периоде гидратация идет через раствор (по Ле-Шателье), но данный процесс протекает медлительно и значительной роли по крайней мере в ранние сроки твердения не играется. На втором периоде происходит яркое присоединение воды к жёсткой фазе методом топохимических реакций, и накопление гелевой массы гидратных новообразований ведет к схватыванию совокупности. Третий период соответствует образованию кристаллического «сростка» по большей части за счет перекристаллизации гелевых их срастания и частиц, и присоединения к ним кристаллов, появившихся на первом периоде, что в конечном счете ведет к твердению совокупности. направляться выделить, что, в соответствии с А.А. Байкову, все три периода идут параллельно во времени.

С современной точки зрения процессы твердения портландцемента приводят к развитию и появлению во времени слоя новообразований, складывающихся из «внешнего», образующегося через раствор, и «внутреннего» (в следствии топохимических реакций) гидратов, отличающихся по морфологии и структуре. Для тех и других гидратов характерна приуроченность к поверхности цементных зерен (в частности зерен С3S), так как для «внутренних» гидратов являются подложкой активные участки поверхности, а приуроченность «внешних» гидратов обусловлена более пересыщением и высокой концентрацией жидкой фазы минералообразующими ионами конкретно вблизи поверхности исходных зерен. Следствием указанных обстоятельств есть то, что центральная территория межзернового пространства возможно свободна либо частично заполнена «сростками» кристаллических частиц «внешних» гидратов, что формирует ослабленные участки в формирующейся структуре. Преодолеть эту неоднородность структуры цементного камня и улучшить его уровень качества оказывают помощь оптимальные количества химических наполнителей и добавок.

Структура цементного камня. Выделяют главные элементы структуры цементного камня:

1.Непрореагировавшие зерна клинкера, количество которых понемногу значительно уменьшается.

2. Довольно большие кристаллы  и эттрингита (ГСАК), образующие каркас цементного камня, что увеличивает его упругие особенности, жесткость.

и эттрингита (ГСАК), образующие каркас цементного камня, что увеличивает его упругие особенности, жесткость.

3. Небольшие гелевидные частички гидросиликатов кальция – цементный клей, что играет роль матрицы, придает цементному камню связанность и деформативные свойства.

Соотношение кристаллической и гелевой составляющих определяет личные физико-механические особенности цементного камня: прочность, деформативность и т.д. Наряду с этим указанное соотношение зависит от химического и минерального состава цемента.

4. Весьма небольшие гелевые поры (в которых вода мёрзнет лишь при -50°С и ниже и не перемещается под действием силы тяжести). Эти поры громадного влияния на особенности цемента не оказывают.

5.Капиллярные поры (размером 0,1-20 мкм), каковые получаются за счет испарения избыточной воды затворения, не вступившей в химические реакции. Они не желательны, поскольку в них вода мёрзнет уже ниже -5°С, что страшно с позиций морозоустойчивости. Иначе, вода поглощается в эти поры кроме того из воздуха за счет капиллярной конденсации. Количество этих пор нужно уменьшать за счет понижения начального количества воды затворения.

6.Большие воздушные поры (от 50-100 мкм до 2 мм), каковые появляются за счет вовлечения воздуха в цементную и растворную смесь при перемешивании. Они, в большинстве случаев, замкнутые и имеют хорошее значение, поскольку, в отличие от капиллярных пор, в большинстве случаев не заполняются водой и в основном снижают теплопроводностьматериала и, помимо этого,не только не снижают, а кроме того увеличивают его морозоустойчивость(играют роль резервных пор).

В порах цементногокамня в большинстве случаев присутствует жидкая фаза, которая представляет собой водные растворы щелочей, в первую очередь  . Это обусловливает отсутствие коррозии металлической арматуры в цементном бетоне при достаточной концентрации раствора Са(ОН)2 благодаря «пассивирующего» действия щелочи по отношению к стали.

. Это обусловливает отсутствие коррозии металлической арматуры в цементном бетоне при достаточной концентрации раствора Са(ОН)2 благодаря «пассивирующего» действия щелочи по отношению к стали.

Свойства портландцемента.Подлинная плотность портландцемента 3,1-3,15 г/см3; насыпная плотность 900-1100 кг/м3.

Водопотребностьцемента при получении теста обычной густоты в большинстве случаев 24-28%. Понижение водопотребности достигается использованиемдобавок пластификаторов (ПАВ) и особенно суперпластификаторов.

Сроки схватывания портландцемента определяются также на приборе Вика (с иглой). По ГОСТ начало схватывания ПЦ должно быть не ранее 45 мин. и не позднее 10 часов. Для ускорения либо замедления схватывания используют химические добавки. Ускорителями являются: хлориды, карбонаты и сульфаты щелочных металлов (CaCl2, поташ К2СО3 и т.п.), жидкое стекло, формиат кальция. Нужно учитывать, что кое-какие из них (особенно хлориды) приводят к коррозии арматуры в железобетоне. Замедлители: лигносульфонаты кальция (ЛСТ), сахарная патока.

Равномерность трансформации количества цемента при тверденииявляется серьёзным качественным показателем. Обстоятельством неравномерного трансформации количества цементного камня являются местные деформации, вызываемые расширением свободного СаО и периклаза MgO благодаря их запоздалой гидратации (гашения). По стандарту изготовленные из теста обычной густоты примеры-лепешки через 24 ч предварительного твердения выдерживают в течение 3 ч в кипящей воде. Лепешки не должны деформироваться, не допускаются кроме этого радиальные трещины, доходящие до краев.

Тепловыделение цемента обусловлено тем, что реакции гидратации клинкерных минералов являются экзотермическими. Самый интенсивно ПЦ выделяет тепло в ранние сроки твердения, причем большее содержание алита и трехкальциевого алюмината обусловливает большее тепловыделение. Белитовые цементы имеют меньшее тепловыделение. Бoльшее тепловыделение разрешает твердеть бетону при низких температурах, а также при отрицательных (способ «термоса»), мeньшее – необходимо для массивных конструкций (для недопущения неравномерных температурных деформаций).

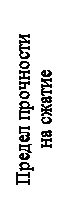

Прочность портландцемента. Прочность ПЦ, и их разновидностей и шлакопортландцемента характеризуют марками, каковые определяют по пределу прочности на изгиб и сжатие образцов-балочек, изготовленных из цементно-песчаного раствора состава 1:3 обычной консистенции, по окончании твердения образцов в течение 28 дней при обычных условиях. Цементы разделяют на марки: 300 (цемент пониженной прочности), 400 (рядовой), 500 (повышенной прочности), 550 и 600 (высокопрочные). Марки ПЦ: 400, 500, 550 и 600.

Предел прочности на сжатие (в МПа) половинок образцов-балочек в возрасте 28 дней именуется активностью цемента.

Прочностные показатели портландцемента, и их разновидностей и шлакопортландцемента приведены в табл. 2.

Таблица 2. Прочностные показатели портландцемента,

их разновидностей и шлакопортландцемента

| Наименование цемента | Марка цемента | Предел прочности, МПа (кгс/см2) | |||

| при изгибе в возрасте, сут | при сжатии в возрасте, сут | ||||

| Портландцемент, портландцемент с минеральными добавками, шлакопортландцемент Быстротвердеющий портландцемент Быстротвердеющий шлакопортландцемент | — — — — — 3,9 (40) 4,4 (45) 3,4 (35) | 4,4 (45) 5,4 (55) 5,9 (60) 6,1 (62) 6,4 (65) 5,4 (55) 5,9 (60) 5,4 (55) | — — — — — 24,5 (250) 27,5 (280) 19,6 (200) | 29,4 (300) 39,2 (400) 49,0 (500) 53,9 (550) 58,8 (600) 39,2 (400) 49,0 (500) 39,2 (400) |

Прочность портландцемента зависит: а) от минерального состава клинкера; б) тонкости помола; в) водоцементного отношения; г) времени и условий твердения; д) времени и условий хранения.Влияние минерального состава клинкера на твердение ПЦ иллюстрирует рис.4, на котором продемонстрирована кинетика комплекта прочности отдельных минералов.

| C3S C3A C4AF C2S |

| Время твердения |

|

Рис.4. Кинетика комплекта прочности отдельных минералов клинкера

Алит твердеет скоро и набирает большую прочность. Белит твердеет быстро замедленно, но при благоприятных условиях твердения в поздние сроки его прочность может превышать прочность алита. Трехкальциевый алюминат отличается высокой скоростью гидратации, но его конечная прочность благодаря рыхлой структуры низка. Четырехкальциевый алюмоферрит по кинетике комплекта прочности занимает промежуточное положение между алитом и белитом. конечная прочность и Кинетика твердения ПЦ в целом будут определяться соответственно указанному влиянию отдельных минералов и их содержанию в клинкере.

Тонкость помола оказывает значительное влияние на прочность цемента, поскольку чем тонкость помола выше, тем выше его скорость твердения.

Влияние водоцементного отношения продемонстрировано на рис.5. Большая прочность цементного камня достигается при оптимальном для данного цемента значении В/Ц (в большинстве случаев 25 – 27%), соответствующем наилучшей структуре материала. Понижение прочности при меньших значениях В/Ц разъясняется недочётом порового пространства для размещения новообразований и, как следствие, возникновением внутренних напряжений. Уменьшение прочности цементного камня при повышении В/Ц сверх оптимального разъясняется повышением количества пор, в первую очередь капиллярных, появляющихся за счет последующего испарения и наличия избыточной воды затворения, не вступившей в химические реакции.

| Водоцементное отношение Рис.5. Влияние водоцементного отношения на прочность цемента |

|

Со временем при твердении цемента в обычных условиях его прочность существенно вырастает (через 1-2 года может на 30-40% превышать марочную 28-дневную прочность).

Условия твердения оказывают сильное влияние на прочность цемента. самоё быстрое его твердение происходит при повышенной (до 70-80°С) относительной влажности и температуре среды,близкой к 100%. Напротив, высыхание цементного камня, и его замораживание прекращают твердение, а последнем случае может случиться кроме того сброс прочности. Особенно отрицательное воздействие оказывает раннее замораживание (в то время, когда цемент еще не собрал достаточной прочности), которое может привести к разрушению изделий. При низких хороших температурах твердение идет, но медлительно.

Хранение цемента, кроме того при отсутствии прямого доступа жидкости, снижает его свойство к действенному твердению. Через 1-3 месяца хранения активность цемента падает на 10-20%,через 3-6 месяцев – на 30-40%.

Морозоустойчивость – наиболее значимое свойство цементного камня. Оно зависит в первую очередь от его капиллярной пористости. Морозоустойчивость увеличивается за счет ограничения водоцементного отношения, что допустимо при условии применения пластифицирующих химических добавок. Помимо этого, морозоустойчивость повышают введением воздухововлекающих добавок (микропенообразователей).

Стойкость портландцемента к химической коррозии. Выделяют коррозию первого вида – разрушение цементного камня в следствии вымывания и растворения некоторых его составных частей (по большей части коррозия выщелачивания). Главным средством борьбы с выщелачиванием гидроксида кальция есть использование плотного бетона и введение в цемент активных минеральных добавок, связывающих Са(ОН)2 в малорастворимое соединение – гидросиликат кальция.

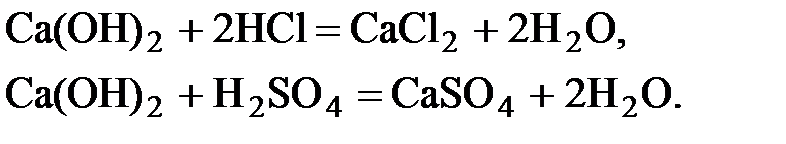

Коррозия второго вида происходит при действии на цементный камень агрессивных веществ, каковые, вступая во сотрудничество с составными частями цементного камня, образуют или легкорастворимые и вымываемые водой соли, или аморфные веса, не владеющие связующими особенностями (кислотная и магнезиальная коррозия, коррозия под влиянием некоторых органических веществ и т.п.). Кислотная коррозия появляется под действием растворов любых кислот, за исключением поликремниевой и кремнефтористо-водородной. Кислота вступает в химическое сотрудничество с гидроксидом кальция, образуя растворимые соли (к примеру,  ) либо соли, возрастающие в количестве

) либо соли, возрастающие в количестве  :

:

От не сильный кислотной коррозии (рН = 4…6) бетоны защищают кислотостойкими материалами (окраской, пленочной изоляцией и т.п.).

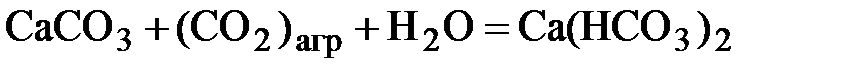

Углекислотная коррозия есть разновидностью кислотной коррозии. Она начинается при действии на цементный камень воды, содержащей вольный диоксид углерода (враждебный) в виде не сильный угольной кислоты сверх равновесного количества,

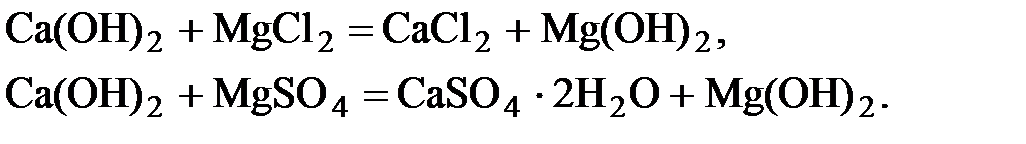

Магнезиальная коррозия наступает при действии на гидроксид кальция растворов магнезиальных солей:

Меры защиты от данной коррозии те же, что и от коррозии 1-го вида.

Коррозия под действием органических кислот, как и неорганических, скоро разрушает цементный камень. Вредное влияние оказывают масла, нефть, керосин, бензин, мазут и т.д.

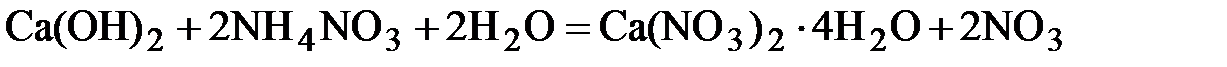

Коррозия цементного камня появляется кроме этого под действием минеральных удобрений, в особенности аммиачных. Аммиачная селитра, состоящая преимущественно из  , действует на гидроксид кальция:

, действует на гидроксид кальция:

.

.

Образуется нитрат кальция, что отлично растворяется в воде и вымывается из бетона.

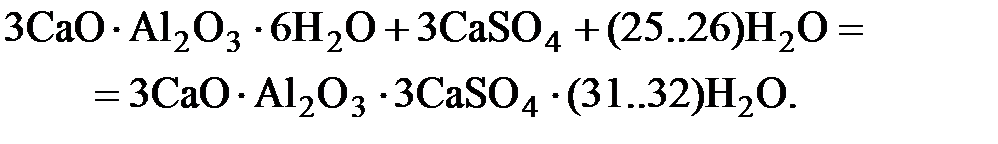

Коррозия третьего вида объединяет процессы, при которых компоненты цементного камня, вступая во сотрудничество с агрессивной средой, образуют соединения, занимающие больший количество, чем исходные продукты реакции. Основной коррозией этого вида есть сульфатная коррозия. Ее разновидность – сульфоалюминатная коррозия –появляется благодаря сотрудничества гипса с гидроалюминатом цементного камня с образованием гидросульфоалюмината кальция трехсульфатной формы, именуемого цементной бациллой, по уравнению реакции

Для предотвращения сульфатной коррозии применяют сульфатостойкий ПЦ.При сульфатной агрессии целесообразно кроме этого использовать пуццолановые и шлаковые портландцементы, но тогда, в то время, когда бетоны не будут подвергаться нередким оттаиваниям и попеременным замерзаниям.

Коррозия под действием концентрированных растворов щелочей, в особенности при последующем высыхании, появляется в следствии образования соединений, кристаллизующихся с повышением в количестве (соды либо поташа –при насыщении бетона едким натром либо кали). В слабощелочной среде цементный камень не подвергается коррозии.

Защита других материалов и бетона от коррозии требует громадных затрат. Исходя из этого при постройке строений нужно выяснить темперамент вероятного действия среды на бетон, а после этого создать и осуществить необходимые меры для предотвращения коррозии, каковые в общем случае сводятся к трем главным дорогам:

u верный выбор цемента;

u изготовление плотных и влагонепроницаемых бетонов;

u использование защитных покрытий.