Трубы с затратами до 100 м3/с являются самым распространенным видом водопропускных сооружений на трассах . По технико-условиям безопасности и экономическим соображениям перемещения (непрерывность проезжей части дороги) трубы на дорогах предпочтительнее малым мостам, в особенности на участках дорог с вогнутым профилем. Помимо этого, наличие грунтовой засыпки над трубой снабжает благоприятное распределение сосредоточенных давлений от колес машин и сокращает их динамическое действие. Только при наличии ледохода и корчехода использовать трубы запрещено. Мельчайшую толщину засыпки над звеньями всех типов труб на автомобильных и городских дорогах принимают равной 1 м, а при толщине засыпки меньше 1 м в расчетах конструкции звеньев необходимо учитывать динамический коэффициент.

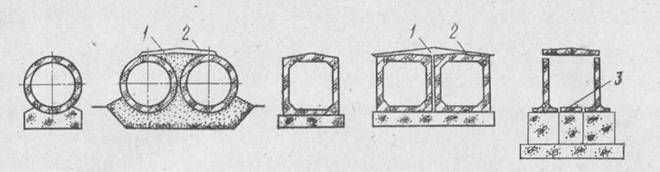

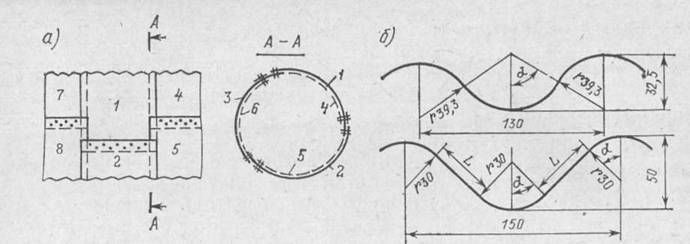

Рис. 5. Поперечные сечения труб:

1 — заполнение; 2 — гидроизоляция с уклоном 30—40°/оо; 3 — лоток

Различают безнапорные трубы, трудящиеся частью сечения, и напорные, трудящиеся полным сечением в случаях, в то время, когда приток воды больше их пропускной способности.

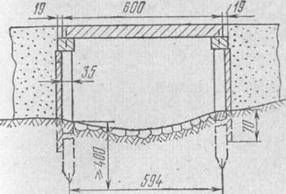

Громаднейшее распространение взяли круглые и прямоугольные трубы (рис. 5). При расходах более сорока метров3/с используют, в большинстве случаев, прямоугольные (время от времени овондальные). Водопропускная труба имеет звенья, составляющие ее тело и два оголовка — входной и выходной. оголовки и Звенья укладывают на твёрдое либо податливое основание (рис. 6). К твёрдым основаниям относят каменные, цементные, бутобетонные, бетонные монолитные либо сборные фундаменты и естественные скальные основания. При благоприятных грунтовых и гидрологических условиях под трубами маленьких диаметров и высоте насыпи до семи метров возможно использовать неестественное грунтовое основание из гравийно-пес-чаной подушки. Трубы диаметром 0,5—0,75 м, расположенные под маленькими насыпями при гравийно-галечных, среднезернистых и других надежных грунтах, допускается укладывать на расчищенное от растительного слоя и спрофилированное земляное ложе.

Для обеспечения водонепроницаемости швы между звеньями трубы заполняют паклей, пропитанной горячим битумом, и снаружи обклеивают на тёплой битумной мастике двумя слоями рубероида шириной 25 см. Помимо этого, с внутренней стороны швы на глубину 3—4 см зачеканивают цементным раствором. Внешнюю поверхность трубы покрывают обмазочной гидроизоляцией, складывающейся из двух слоев битумной мастики.

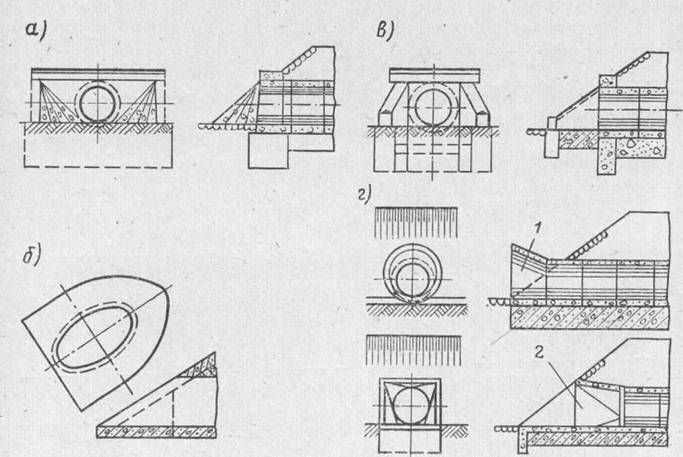

Наиболее неотъемлемая часть трубы — оголовки, определяющие гидравлические особенности ее. Различают портальные, воротниковые, раструбные и обтекаемые, оголовки.

Портальные оголовки (рис. 7, а) в виде подпорной стены, поддерживающей откос насыпи, самый несложны по конструкции, но не снабжают плавного протекания потока через отверстие трубы. Их используют’ при малых и небольших скоростях течения расходах.

Воротниковый оголовок (рис. 7,6), воображающий собой срезанное заподлицо с откосом насыпи крайнее звено (окаймленное поясом — воротником), в изготовлении более сложен, чем портальный, также имеет низкие гидравлические показатели и используется при малых и небольших скоростях течения расходах. Раструбный оголовок (рис. 7, в) в виде портальной стены с двумя расходящимися открылками, снабжающими лучшие условия протекания потока, используется в безнапорных и напорных трубах. Обтекаемый оголовок (рис. 7, г) в виде усеченной пирамиды, не смотря на то, что и сложный в изготовлении, но он снабжает самые благоприятные условия протекания потока через трубу, которая может трудиться в паводок полным сечением. Обтекаемые оголовки используют в основном для круглых напорных труб. В прямоугольных трубах оголовки устраивают в большинстве случаев раструбного типа.

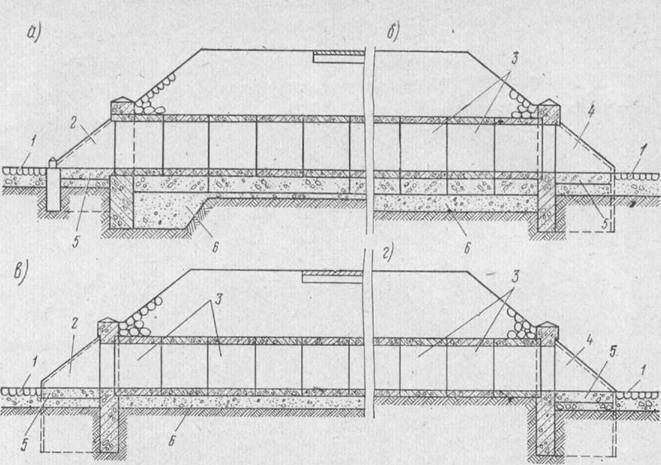

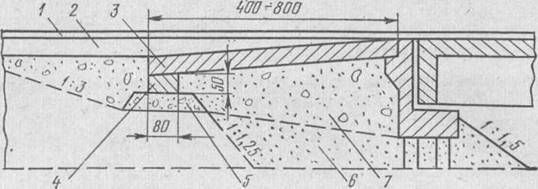

Рис. 6. Труба:

а — с монолитным цементным фундаментом; б — со сборным фундаментом из цементных либо бетонных блоков; в — на неестественном песчано-гравелистом основании; г — на естественном основании; 1 — упрочнение русла каменной мостовой; 2 — входной оголовок; 3 — звенья трубы; 4 — выходной оголовок; 5 — упрочнение русла монолитным бетоном; 6 — песчано-гравелистая пастель под фундамент

Рис. 7. Оголовки круглых труб:

1 — звено в виде усеченного конуса; 2 — звено в виде усеченной пирамиды

Чтобы не было застоя воды нужно, дабы отметка лотка входного оголовка при всех условиях была выше отметки лотка среднего звена трубы. Помимо этого, трубам необходимо непременно давать строительный подъем с учетом того, что средние звенья со временем оседают больше, чем крайние.

русло и Откосы насыпи у трубы должны быть укреплены. Чем больше скорость и глубина течения потока, тем более замечательное необходимо дать упрочнение. В большинстве случаев у входных оголовков для русла в пределах откосных крыльев предусматривают цементное упрочнение, а прилегающие части усиливают одиночным мощением либо одерновкой. У выходных оголовков русло трудится в более непростых условиях, исходя из этого его усиливают более прочно. Откосы насыпи у обоих оголовков усиливают на ширину не меньше 1 м с каждой стороны. У низовых оголовков мощение доводят до их верха, а у верховых — на 0,25 выше уровня подпора воды плюс набег волны.

Самый распространены на трассах бетонные трубы, строимые по типовому проекту унифицированных круглых бетонных труб1 отверстием 0,75; 1,0; 1,25; 1,5 и 2,0 м. Временная вертикальная нагрузка принята по типовому проекту для звеньев отверстием 0,5 и 0,75 м — МАЗ-525, а для звеньев отверстием 1,0—2,0 м нагрузки Н-30 и НК-80. Трубы предусмотрены с фундаментами и без них в зависимости от конкретных инженерно-геологических условий.

В типовом проекте унифицированных сборных водопропускных труб самый полно учтены особенности работы труб под насыпями дорог.

Самый распространенным недостатком эксплуатируемых круглых бетонных труб (особенно громадного диаметра) являются трещины, каковые время от времени вызывают не только деформации звеньев в виде сплющивания, но и полное разрушение их. Трещи-ностойкость звеньев сильно зависит от жесткости пастели. Неотёсанны, уложенные на Твёрдые цементные фундаменты, имеют если сравнивать с бесфундаментными в 1,5—1,7 раза меньше трещин. Хорошие результаты дает использование и полужестких фундаментов, воображающих собой щебеночно-гравийные подушки, залитые цементным раствором. В 25—30% обследованных бесфундаментных круглых трубах отмечена просадка звеньев, примыкающих к оголовкам, на величину от 3 до 15 см. Значительно чаще просадки появляются в бесфундаментных трубах, выстроенных во мокрых районах с жёсткими климатическими условиями.

Надежность работы круглых труб сильно зависит от качества изготовления их выполнения и элементов строительных работ.

Прямоугольные бетонные трубы устраивают также, в большинстве случаев, сборными. Лишь при маленьком количестве работ, наличии местных материалов, отсутствии поблизости баз сборного железобетона имеет суть строить монолитные трубы либо трубы со’ сборным бетонным покрытием на монолитных стенках бутовых, бутобетонных либо цементных. Прямоугольные трубы различают по типу звеньев — замкнутые и незамкнутые (абсолютно сборные, состоящие из стен, нижнего элемента и плиты перекрытия). Пазухи между звеньями в многоочковых трубах заполняют гравийно-песчаной смесью, а при негативных условиях— бетоном марки М-75. На выходе и входе труб устраивают лотки из монолитного бетона марки 150 по песчано-гравийному основанию.

Фундаменты прямоугольных труб в большинстве случаев делают из готовых блоков, уложенных на гравийно-песчаную прослойку толщиной не меньше 10 см. При крупнообломочных грунтах, плотных песчаных (не считая пылеватых), и жёстких и полутвердых глинистых грунтах с сопротивлением сжатию больше 2,5 кгс/см2 и размещением уровня грунтовых вод не меньше чем на 0,3 м ниже гравийно-песчаного основания, возможно использовать бесфундаментные трубы. Наряду с этим звенья их укладывают на гравийно-песча-ный слой; гидроизоляцию делают такой же, как и для круглых труб. Стыки покрывают тремя слоями изоляции: наружным из тёплой асбестовой мастики, средним из пакли, пропитанной битумом, внутренним из цементного раствора, проникающего в стык на глубину 3 см. Все поверхности оголовков, находящиеся в соприкосновении с грунтом, покрывают обмазочной гидроизоляцией.

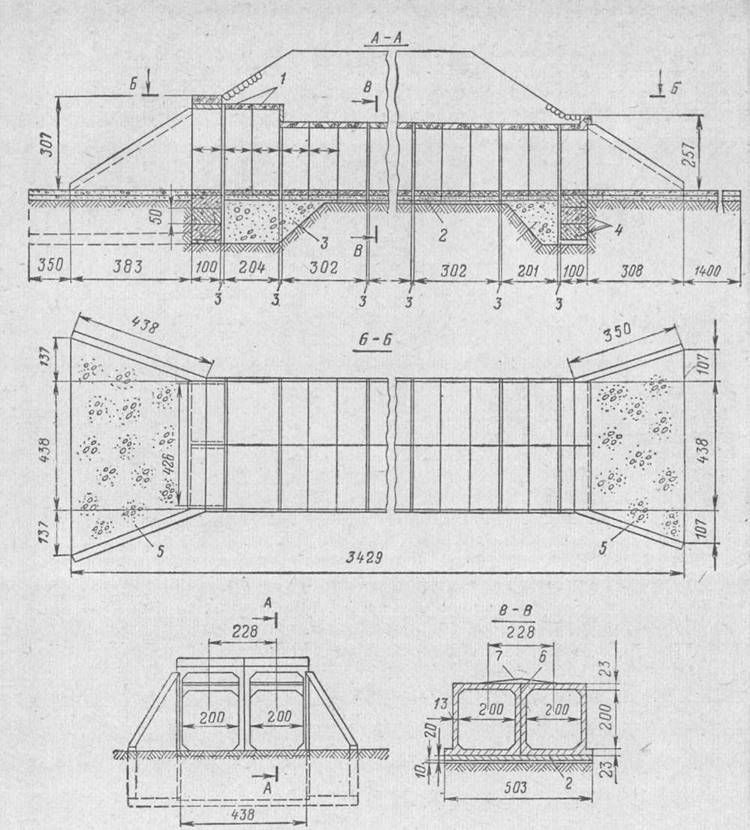

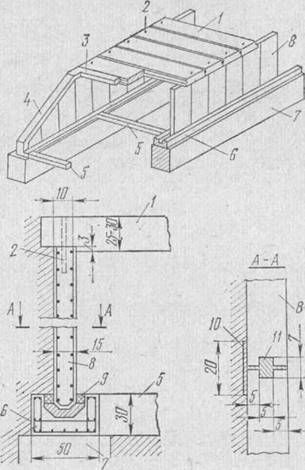

В типовом проекте сборных бетонных унифицированных прямоугольных труб предусмотрены отверстия: 2,0; 2,5; 3,0 и 4,0 м (одноочковые) и 2X2,0 (рис. 8); 2?2,5; 2X3,0; 2X4,0 м (двухочковые) при насыпях высотой до двадцати метров. С целью повышения водопропускной свойстве трубы с верховой стороны предусмотрены три повышенных звена высотой по 2,5 м.

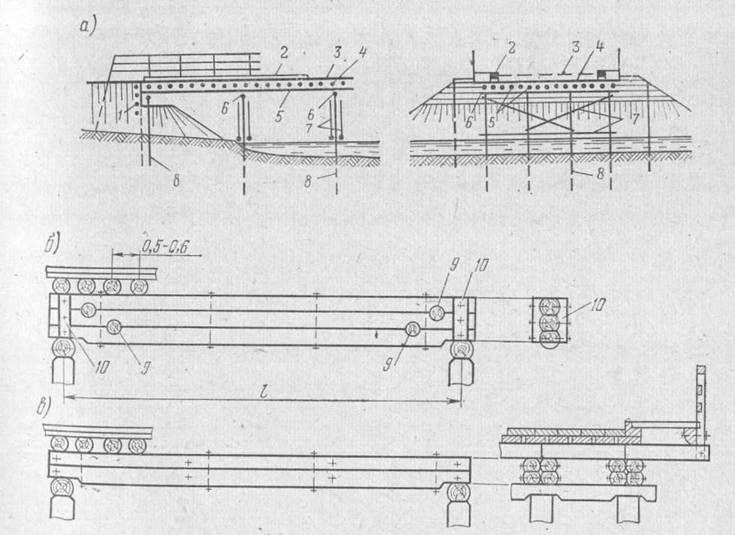

Рис. 8. Конструкция унифицированной прямоугольной трубы отверстием 2?20 м:

1 — повышенные звенья трубы у входного оголовка; 2 — фундаментный бло‘к звеньев; 3 — подготовка нз гравия и щебня; 4 — фундаментные блоки оголовков; 5 — цементный лоток в пределах оголовка; 6 — шов;^7 — обмазочная гидроизоляция

Протяженность обычных и повышенных* звеньев принята однообразной — по 1,0 м. По длине труба через каждые 3 м, а по финишам — через 2 м поделена осадочными швами шириной по 3 см. устройство гидроизоляции и Заполнение швов предусмотрено таким же, как и в круглых трубах. Звенья армированы сварными каркасами. Бетон гидротехнический М-300. Оголовки труб раструбные, сборные; в оголовок входят крайнее звено и открылки трубы с утолщенной в виде карниза верхней плитой для упора откоса насыпи.

Фундаменты под эти трубы предусмотрены твёрдые — сборные из бетонных плит толщиной 20 см, и ‘ монолитные цементные. Фундаментные плиты глубиной заложения 0,4 м укладывают на гравийно-песчаную подготовку толщиной 10 см. Под крайними звеньями трубы, входящими в состав оголовков, толщину цементного фундамента увеличивают с таким расчетом, дабы швы его размешались ниже уровня промерзания на 25 см.

Ленгипротрансмостом создан типовой проект унифицированных цементных сборных прямоугольных труб с бетонным плитным перекрытием отверстием 1,5; 2; 3; 4; 5 и 6 м. Материал стеновых блоков — бетон М-200, плит перекрытия — бетон М-300 и арматура марки ВСт.5 и ВСт.З. Фундаменты даны в двух вариантах из сборных цементных блоков и монолитного бетона М-200. Трубы отверстием 1,5; 2 и 3 м предусмотрены на целых фундаментах, остальные — на раздельных. Минимальная глубина заложения фундамента для труб отверстием 1,5 и 2 м принята 1,35 м, а для труб отверстием 3 м и больше принимается в зависимости от глубины промерзания грунта.

В 1951—1953 гг. на трассах начали использовать четырехшарнирные круглые цементные трубы, предложенные А. К. Годыной. Устойчивость звеньев этих труб зависит в большинстве случаев от состояния прилегающей к боковым поверхностям трубы засыпки. При высоком качестве строительных работ и благоприятных климатических условиях трубы трудятся нормально в течение продолжительного времени. Анализ опыта эксплуатации, опробования, и результаты обследования разрешают советовать круглые цементные трубы с четырьмя несовершенными шарнирами отверстием до 1,25 м в районах с сухим и маловлажным климатом, т. е. в IV и V дорожно-климатических территориях (СНиП П-Д.5-72), при засыпке из дренирующих грунтов и высоте насыпи над трубой 0,7—3 м. Наряду с этим особенное внимание должно быть уделено технологии уплотнения дренирующей засыпки по бокам трубы.

Для сводов, фундаментов и стенок труб со сводами используют на дорогах относительно редко и в основном в районах, удаленных от баз сборного железобетона, и при наличии местных стройматериалов. Отверстие каменных и цементных труб достигает 5 м и в большинстве случаев образуется двумя массивными стенками, перекрытыми сводом. В зависимости от грунтовых условий стенки делают раздельными либо объединяют с фундаментом. Для улучшения работы фундамента в нижней части трубы устраивают обратный свод, служащий в один момент лотком для протекания воды. Минимальная толщина свода трубы: при бутовой кладке — 30 см, а при цементной — 20 см. Перевязка швов камней сводов должна быть не меньше 10 см, а для угловых камней — не меньше 15 см.

Для сводов, фундаментов и стенок труб со сводами используют бутовую кладку из камня марки не ниже 400 либо кладку из камня марки не ниже 600; для цементных сводов разрешается бетон не ниже М-200, для цементных фундаментов — не ниже М-150. Деформационные швы располагают через 3—6 м по длине трубы и заполняют изоляционным материалом (битумной мастикой, паклей). Наружную поверхность труб покрывают обмазочной гидроизоляцией.

Рис. 9. Конструктивные элементы гофрированной трубы:

а — схема соединения страниц; б — профили стали; 1—8 — номера элементов (страниц)

За границей и у нас на металлических и трассах нашли использование железные гофрированные водопропускные трубы. Такие трубы имеют разное поперечное сечение: круглое, эллиптическое с удлиненным вертикальным диаметром, овоидальное либо арочное; самый распространены круглые диаметром 2—2,5 м до б м (рис. 9). Железные трубы строят как без особого оголовка с выпусками трубы из насыпи, так и с оголовками из камня, бетона либо железобетона. Тело железных труб готовят из волнистого (гофрированного) металла. Особенность их — малая поперечная жесткость. Деформации в трубах ограничены окружающим массивом насыпи.

Тело трубы на всей протяженности имеет постоянную целую конструкцию с плотными стыками между элементами. Под насыпями дорог их укладывают на грунтовую подушку без устройства особого фундамента. Гофрированные трубы диаметром более 2,0 м, в большинстве случаев, укладывают отдельными элементами — звеньями и на месте объединяют. Трубы меньшего диаметра собирают предварительно на строительной площадке.

Главным элементом трубы есть волнистый лист стандартной ширины — 975 мм, изогнутый по заданному радиусу. Страницы соединяются внахлестку на болтах в большинстве случаев диаметром 16 мм из стали 20. Продольный стык устраивают двухрядным либо однорядным, а поперечный — однорядным. Смежные продольные стыки смещают относительно друг друга на один, два и более шагов, что снабжает рассредоточение стыков и усиливает условия сборки трубы. Толщину волнистого страницы принимают 1,5—2,5 м в зависимости от высоты насыпи и диаметра трубы. Для изготовления труб применяют металлические страницы с длиной и высотой волны страницы соответственно 32,5 и 130 мм.

Листовая меднистая сталь употребляется повышенной коррозионной стойкости марки сталь 15 по ГОСТ 1050—60 с пределом текучести 24 кгс/мм2, пределом прочности 40 кгс/мм2 и с относительным удлинением до 22% (загиб в холодном состоянии на угол 180°). Для защиты от коррозии на металл наносят цинковое покрытие толщиной 80—100 мкм, наносимое горячим методом в большинстве случаев по окончании эластичны и перфорации металла. Для этого применяют цинк марки ЦЗ по ГОСТ 3640—65.

Опыт эксплуатации продемонстрировал, что устройство лотка трубы из твёрдых материалов, таких как бетон, не снабжает долговечности лотка. Цементный лоток в этих трубах деформируется и разрушается стремительнее, чем лоток, устроенный из упругих материалов. Исходя из этого для лотка гофрированных труб рекомендуется асфальтобетон.

Для защиты поверхности металла от коррозии при появления в нем ржавчины, а также в местах повышенной агрессии грунта либо воды направляться металл покрывать мастиками битумо-резиновой (МБР) по ГОСТ 15836—70 либо битумоминеральной (битуминоль) марок Н-1 и Н-2, складывающихся из битума, пластификатора и наполнителя. В качестве наполнителя для этих мастик рекомендуется асбест 6-го сорта по ГОСТ 12871—67. Битуморези-иовая мастика возможно использована для устройства защитного покрытия при исполнении работ в летних и зимних условиях до температуры —25° С. Перед потреблением в нее рекомендуется вводить 10—15% индустриального масла СТУ-50.

Количество слоев мастики, наносимой на поверхность, определяется степенью агрессивности экологии. При маленькой и средней агрессивности среды в трубы ограничиваются устройством лотка из цементобетона либо асфальтобетона, а по наружной поверхности устраивают грунтовочный слой и один слой мастики МБР. При повышенной агрессивности с внутренней стороны трубы устраивают асфальтобетонный лоток и наносят по металлу один мастики и слой грунтовки МБР, а по наружной — грунтовку и два слоя (по 2 мм) мастики.

В случае, если труба засыпается дренирующим грунтом при отсутствии агрессивной среды, защитные покрытия возможно устраивать из двух слоев битумных мастик (грунтовок) как для бетонных и цементных конструкций труб. Перед нанесением грунтовки поверхность металла должна быть очищена от грязи, пыли, льда, масляных и нефтяных пятен. Грунтовки наносятся по сухой поверхности ровным слоем без пропуска. Температура мастики должна быть в пределах 160—180° С. Новый слой грунтовки укладывают по застывшей поверхности прошлого. Битуморезиновую мастику наносят не позднее, чем через дни по окончании устройства грунтовочного слоя. Работы делают при помощи особых распылителей.

Цементные и асфальтобетонные лотки в трубе целесообразно устраивать по окончании стабилизации грунта и возведения насыпи, дабы избежать лотка и деформации трубы. Цементные лотки устраивают в сухую погоду при хорошей температуре конкретно по очищенной поверхности трубы, а асфальтобетонные — по сухой поверхности грунтовки либо мастики на всю ширину лотка.

При ремонте насыпи дороги над гофрированной трубой нужно уделять громадное внимание качеству уплотнения и засыпки грунта, Потому, что трубы владеют громадной гибкостью, грунт засыпают слоями по 15—20 см по всей ширине насыпи в один момент с двух сторон трубы, т. е. так, дабы избежать деформаций ее конструкции. Для засыпки предпочтительны дренирующие грунты (к примеру, песчано-гравийные) с размером частиц не больше 50 мм. Допускаются слабо связанные грунты, в случае, если уплотнение их производится при оптимальной влажности. Недренирующие грунты использовать для засыпки гофрированных труб не нужно.

Уплотнение ведут лишь механическими трамбовками. Степень уплотнения грунта должна быть не меньше 95% его большой стандартной плотности. Перемещение транспортных средств над трубой допустимо лишь по окончании отсыпки грунта над ней не меньше чем на 0,5 м.

Опыт эксплуатации гофрированных труб, выстроенных под насыпями железных дорог, продемонстрировал, что при соблюдении нужных требований по сортаменту металла, его защите цинковыми покрытиями и устройству асфальтобетонных покрытий лотков эти трубы удачно эксплуатируются в течение 60—80 лет.

На данный момент созданы рабочие чертежи гофрированных труб диаметром 1—3 м и на одном из фирм Минтранс-строя СССР освоено их производство с проектной мощностью 2,5 тыс. т. Эти трубы начинают закладывать кроме этого под насыпями трасс недалеко от строительства Байкало-Амурской магистрали.

Малые бетонные мосты на данный момент строят в основном по типовым проектам из сборного железобетона. Элементы-блоки сборных конструкций изготавливают, в большинстве случаев, на полигонах и заводах. Монолитные бетонные малые мосты строят редко и лишь в тех случаях, в то время, когда это оправдывается местными условиями (удаленность от централизованных баз по изготовлению элементов, наличие местных материалов и т. д.) и простотой изготовления элементов конструкций на строительной площадке. В отдельных случаях используют сборно-монолитные пролетные строения. Широкое использование взяли сборные балочные мосты, из простого и предварительно напряженного железобетона, плитные н, ребристые с диафрагмами и без диафрагм.

Для перекрытия малых пролетов (3 и 6 м) рекомендуются конструкции, созданные Белгипродором Гушосодора БССР. Однопролетные мосты этого типа (рис. 10) состоят любой из плитного пролетного строения и двух свайных устоев. Сваи сечением 30?35 см объединены насадками сечением 40X60 см и плитными заборными стенками. Плитные пролетные строения даны в двух вариантах — из целых плит и пустотелых.

Рис. 10. Бетонный плитный мост пролетом 6 м

Рис. 11. Сборный бетонный четырехшарнирный мост с явными шарнирами:

1 — блок пролетного строения; 5 —анкер-штырь; 3 — верхняя распорка; 4 — окаймляющая балка; 5 — нижняя распорка; 6 — блок опорной подушки, прикрепляемый к фундаменту анкерными штырями; 7 — фундамент; 8 — блок опоры-стенки высотой 100 см; 9 — битум; 10 — войлок, пропитанный смолой; 11 — цементная шпонка в пазах блоков,стены

При пролетах 2—6 м используют кроме этого конструкции с облегченными опорами — четырехшарнирные мосты совокупности Н. А. Словинского, в которых пролетные строения в один момент делают роль верхних распорок между опорами-стенками и принимают горизонтальное давление грунта. Распорки устраивают кроме этого в нижней части устоев, а стены делают из облегченных элементов. Такие четырехшарнирные мосты несложны в изготовлении и дают экономию материалов до 50% в сравнении с мостами, имеющими устои с обратными стенками. Отдельные недочёты, найденные во время эксплуатации этих четырехшарнирных мостов были учтены при создании конструкции четырехшарнирных мостов с повышенными распорками и явными шарнирами (Укрдор-транснии). Сборный вариант таких мостов с явными шарнирами пролетом 3—5 м при высоте насыпи 2—3,5 м (рис. 11) предусмотрен с устоями в виде стенок с прямыми откосными крыльями, плитного распорок и пролётного строения, объединяющих устои-стенки в уровне опорных подушек. откосных крыльев и Стенки устоев — сборные бетонные.

Малые мосты с облегченными опорами рекомендуется использовать в районах с сухим и маловлажным климатом, т. е. IV и V дорожно-климатическими территориями (по СНиП Н-Д.5-72). Стены необходимо отделять от открылков осадочными швами и непременно, как это предусмотрено техническими условиями (СН 200-62), часть насыпи за устоями отсыпать дренирующим грунтом; нужно кроме этого снабжать плавный въезд на мост.

Для перекрытия пролетов 6; 9; 12; 15 и 18 м создан типовой проект унифицированных сборных пустотелых плитных пролетных строений с напрягаемой арматурой из струн и прядей из высокопрочной холоднотянутой проволоки периодического профиля и стержневой арматурой класса A-IV диаметром 18 мм. На данный момент используют новые типовые конструкции диаф-рагменных и бездиафрагменных унифицированных бетонных ребристых пролетных строений с каркасной арматурой A-II пролетом 12, 15 и 18 м из простого железобетона.

эксплуатации мостов и Опыт обследования продемонстрировал, что в ребристых диафрагменных пролетных строениях довольно часто появляется нарушение стыков диафрагм в большинстве случаев из-за несовпадения диафрагм соседних балок. Из 1005 стыков диафрагменных балок, обследованных Гипродорнии в разных районах РСФСР, имелось 300 стыков с несовпадением диафрагм, в 900 стыках имелись разные недостатки, которые связаны с сваркой и установкой накладок. В отдельных случаях при пропуске тяжелых нагрузок отмечается срез накладок по сварке. Отмечено, что диафрагмен-ные балки становятся в натуре раздельно трудящимися (безди-афрагаенными) и, следовательно, менее надежными в эксплуатации.

Исходя из этого в мостостроении находят более широкое использование бездиафрагменные пролетные строения, в которых пространственная жесткость достигается методом постоянного омоноличивания стыков плиты проезжей части. В бездиафрагменных пролетных строениях недостатки видятся, по большей части, в местах омоноличивания полок балок, но их состояние в целом, в большинстве случаев, в полной мере удовлетворительное (из обследованных 1020 балок 50 были только с малыми недостатками).

Для пролетных строений с пролетам до 15—18 м возможно использовать свайные и свайно-сточные опоры. Промежуточные опоры высотой до 4—5 м в большинстве случаев делают из одного последовательности свай, объединенных поверху насадкой, а при высоте более пяти метров — из двух последовательностей.

Для унифицированных ребристых бетонных пролетных строений длиной 12—24 м с габаритами от Г-7 до Г-10,5 при высоте насыпи подходов 4—11 м Союздорпроектом создан в 1972 г. типовой проект опор мостов. Устои предусмотрены трех типов: козловые, стоечные на массивных фундаментах, а такжё свайные козлового типа. Промежуточная опора-стенка дана в двух вариантах — со целой стенкой и с проемами. Опоры-стенки допускается использовать во всех климатических районах за исключением районов с вечной мерзлотой.

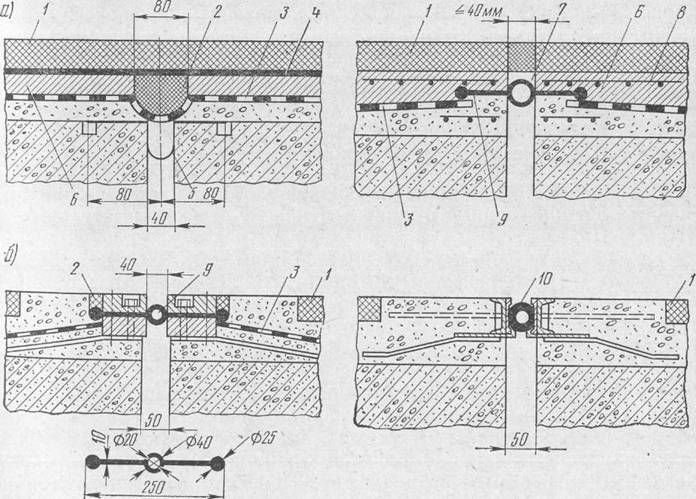

Деформационные швы в малых бетонных мостах снабжают свободную деформацию пролетного строения от действия временной изменения и нагрузки температуры. Швы устраивают в местах сопряжения пролетных строений между собой и с крайними опорами-устоями. Конструкция деформированных швов (рис. 12) зависит от величины линейных и угловых деформаций сопрягаемых элементов. При перекрытии швов, расположенных над неподвижными опорными частями, либо швов с перемещением до ,10 мм, в то время, когда пролеты не больше 15—20 мм, рекомендуется использовать закрытые швы. Сейчас в закрытых швах используют резиновые компенсаторы (см. рис. 12,а). При перемещениях больше 10 мм швы устраивают, в большинстве случаев, открытыми; из них самый идеальны швы с резиновыми компенсаторами (см. рис. 12,6), предложенные Союздорнии.

Сопряжение моста с насыпью подхода — важная подробность. Конструкция его обязана снабжать во время эксплуатации плавность перемещения транспортных средств. Конкретно у устоя насыпь отсыпают из отлично дренирующего грунта, надежно уплотняют его и укладывают по всей ширине проезжей части переходные бетонные плиты толщиной 14—20 см с уклоном 10%. Одним финишем плиты укладывают на выступ устоя либо финиша консоли, вторым на бетонный лежень (рис. 13).

Рис. 12. Типы деформационных швов при перемещениях:

а — до 10 мм; б — от 10 до 20—30 мм; 1 — асфальтобетон; 2 — битумная мастика; 3 — гидроизоляция; 4 — изоляция на участке 2,5 м; 5 — лоток компенсатор; 6 — защитный слой; 7 — асбестовое волокно (фильтр); S — арматурная сетка; 9 — трехкулачковый резиновый компенсатор; 10 — трубочный резиновый компенсатор

Рис. 13. Подробность сопряжения моста с насыпью:

1 — асфальтобетонное покрытие; 2 — основание дорожной одежды; 3 — переходная плита; 4 — лежень; 5 — гравийно-щебеночная подушка; 6 — дренирующий грунт; 7 — крупно- и среднезернистый песок

Малые древесные мосты частенько видятся на дорогах. Опыт эксплуатации мостов, выстроенных из сырой древесины без антисептирования, говорит о том, что они помогают недолго— от 8 до 12 лет. Но методом химической защиты и конструктивных мероприятий древесины от загнивания срок работы возможно продолжить до 40—50 лет. Современные конструкции древесных мостов постоянного типа, т. е. снабжающие срок работы 50 лет, с пропиткой древесины маслянистым антисептиком возможно изготавливать лишь на фабриках.

Для продления срока работы мостов, эксплуатируемых и строящихся в поле, Гипродорнии созданы советы по глубокому местному антисептированию древесины под давлением при помощи несложной установки с применением нового растворимого антисептика ХМ-5 —хромата меди.

При пролетах до шести метров рекомендуется использовать балочные мосты с разбросными одноярусными прогонами (рис. 14, а) круглого сечения естественной коничности. Конструкция проезжей части таких мостов складывается из нижнего поперечного несущего настила, распределяющего давление от колес подвижной нагрузки, и верхнего, трудящегося не жалея себя. Весьм.а целесообразно пролеты до шести метров перекрывать клееной плитной конструкцией из досок, уложенных на ребро и покрытых асфальтобетоном либо слоем особого пластобетона.

Для перекрытия пролета 6—8 м самый целесообразны балочные мосты с разбросными двухъярусными прогонами. При двухъярусном размещении прогонов возрастает строительная высота пролетного строения и пара усложняется конструкция ввиду необходимости устройства креплений прогонов. Все остальные элементы пролетного строения и проезжей части ана; логичны прошлой конструкции.

При пролетах 8—10 м рекомендуется сосредоточенные сложные (пакетные) прогоны, составленные по высоте из 2—3 бревен, уложенных комлями в различные стороны и скрепленных болтами (рис. 14,6). Для поперечной устойчивости прогоны обжимают сжимами и связывают между собой поперечными элементами-анкерами. Прогоны из трех-четырех бревен возможно связать в устойчивые пакеты (рис. 14,б), каковые не требуют поперечных анкеров— и креплений сжимов. Для перекрытия пролетов больше десяти метров целесообразны дощато-гвоздевые либо клееные балки (фермы). Такие фермы смогут быть доставлены полностью либо большими блоками к месту их установки. Конструкция проезжей части в виде дощато-гвоздевой плиты с асфальтобетонным’ покрытием отлично предохраняет пролетные строения от загрязнений и смачиваний.

Самый современны защищенные от гниения древесные мосты с пролетными строениями из клееной древесины. Это сооружения постоянного типа. Клееные балки абсолютно изготавливают на заводе, они получаются более легкими по сравнению с другими конструкциями, потому, что имеют меньше всякого рода конструктивных элементов.

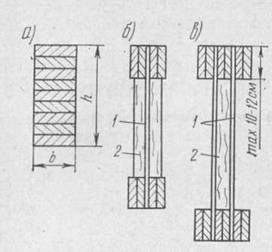

В клееных конструкциях выстроенных автодорожных мостов применены в основном балки прямоугольного сечения из уложенных друг на друга и склеенных досок (рис. 15,а). Они несложнее в изготовлении, транспортировании и надежнее в работе. Ими перекрывают пролеты до 16 м. Для перекрытия пролетов до 20—30 м возможно использовать двутавровые балки с поясами, склеенными из досок по вертикальным швам, и стенкой из бакели-зированной фанеры толщиной не меньше 10 мм. В зависимости от пролета стенку делают одиночной (рис. 15,6) либо двойной (рис. 15,б). Устойчивость стены увеличивают постановкой ребер жесткости.

Рис. 14. Древесные балочйые мосты:

1 — заборная стена; 2 — бордюрный (колесоотбойный) брус; 3 — верхний настил; 4 — нижний поперечный настил; 5 — прогоны; 6 — насадка; 7 — схватки; S — свая; 9 — анкер; 10 — сжим

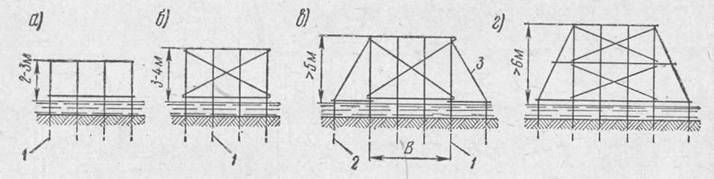

Опоры древесных малых мостов в зависимости от местных условий, назначения и вида сооружения смогут быть: свайные, рамные, ряжевые и массивные. В случае, если грунты допускают забивку свай, то опоры, в большинстве случаев, делают свайными. Такие опоры самый надежн‘ы в работе. Сваи забивают в грунт на глубину не меньше 3,5—4 м. При высоте опор не больше 2—2,5 м сваи не связывают между собой, при высоте опор до трех метров для повышения поперечной жесткости ставят горизонтальные схватки (рис. 16,а), а при высоте более 3—4 м —еще и диагональные (рис. 16,6). В случае, если высота опор больше пяти метров и превышает их ширину, не считая схваток, ставят укосины (рис. 16, в). При опорах высотой больше шести метров схватки ставят в два яруса (рис. 16,г), наряду с этим нижние схватки располагают на 30—50 см выше уровня меженных вод. Время от времени используют свайно-рамные опоры. Рамы заготавливают заблаговременно на строительной площадке и после этого устанавливают на свайное основание (рис. 16,(3).

При плотных песчаных и песчано-гравелистых грунтах, и грунтах, не разрешающих забивку свай (скальные, каменистые), устраивают рамные свайные и лежневые (рис. 16, е), и ряжевые опоры. В мостах через лощины, суходолы при менее плотных грунтах основанием рам могут служить фундаменты из цементной либо каменной кладок с заложением не меньше глубины промерзания грунта (рис. 16, ж).

Рис. 15. Сечение клееных балок:

1 — бакелизированная фанера; 2 —ребро жесткости

Рис. 16. Схемы опор малых балочных мостов:

1 — коренная свая; 2 — откосная свая; 3 — укосина; 4 — рама; 5 —свайное основание; б —лежень; 7 —массивный фундамент-

Древесные опоры на реках с ледоходом защищают ледорезами (рис. 17). На малых реках со не сильный ледоходом достаточны кустовые ледорезы, расположенные на расстоянии 1,5—2,0 м от опоры. В ряжах ледорез-ную часть совмещают с опорой. При малой интенсивности ледохода такое совмещение допустимо и в свайных опорах. При более интенсивном (среднем) ледоходе перед плоской опорой на расстоянии 4—4,5 м устраивают плоские ледорезы с наклонным режущим ребром. Широкие опоры при сильном ледоходе и среднем защищают шатровыми ледорезами.