ВВЕДЕНИЕ

Энергетика нашей страны снабжает надежное электроснабжение народного хозяйства страны и жилищно-бытовые потребности разных потребителей электрической и тепловой энергии.

Главными потребителями электроэнергии являются разные отрасли, транспорт, сельское хозяйство, коммунальное хозяйство городов и посёлков. Наряду с этим более 70% электропотребления приходится на промышленные объекты.

Электричество обширно употребляется во всех отраслях народного хозяйства, в особенности для электропривода разных механизмов, для электрических установок, и для электролиза, электроискровой и электрозвуковой обработки материалов и второе.

Для обеспечения подачи электричества в нужном количестве и соответствующего качества от энергосистем промышленного объекта, установка, механизмам и устройствам помогает система электропитания предприятий, складывающаяся из сетей напряжения до 1 кВ и выше и трансформаторных преобразовательных и распределительных подстанций.

Электроустановки потребителей электричества имеют собственные своеобразные изюминки, к ним предъявляются определённые требования: надёжность питания, уровень качества электричества, защита и резервирование отдельных элементов и второе. При проектировании сооружений и эксплуатации электрических систем предприятий нужно верно в технико-экономическом пункте осуществлять выбор напряжения, определять электрические нагрузки, выбрать тип, и мощность трансформаторных подстанций, и виды их защиты, совокупности компенсации активной мощности и методы регулирования напряжений. Это должно решаться с учётом совершенствования технологических процессов производства, ростом мощностей отдельных электроприёмников и особенности каждого предприятия, цеха, установки, увеличения качества эффективности их работы.

В совокупности цехового распределения электричества активно применяются комплектные распределительные устройства, подстанции, силовые и осветительные токопроводы. Это создаёт эластичную совокупность распределения, в следствии чего экономится много кабелей и проводов. Активно используется идеальные совокупности автоматики, и простые и надёжные устройства, защиты отдельных элементов системы электропитания предприятий. Всё это снабжает нужное рациональное и экономное расходование электричества во всех отраслях индустрии, являются главными потребителями огромного количества электричества, которая вырабатывается на электростанциях, оснащённых современным энергетическим оборудованием.

Черта ПРОИЗВОДСТВА

Каменное литье. Разработка производства

Каменные изделия (бруски, плиты, трубы, желоба и др.) приобретают методом расплавления предварительно подготовленной шихты из соответствующих добавок и горных пород к ним, отливки расплава в формы, кристаллизации изделия, охлаждения и отжига его.

В качестве сырья для изготовления, изделий каменного литья применяют в большинстве случаев горные породы магматического происхождения — базальты и диабазы. Эти породы по составу достаточно постоянны и позволяют взять изделия высокой плотности, стойкости в агрессивных средах и с повышенной сопротивляемостью истиранию. Изделия из диабазов и базальтов имеют чёрную окраску благодаря наличия в них темноокрашенных минералов. Для получения изделий каменного литья ярких тонов в качестве сырья применяют кварцевый песок, доломит, мрамор и мел. Для понижения отбеливания плавления состава и температуры шихты расплава в шихту вводят окись цинка и плавиковый шпат.

Целесообразно использовать отходы при разработке горных пород. Самый пригодны горные породы с содержанием SiO2 до 42… 47%. При большем количестве SiO2 увеличивается вязкость расплава, понижаются литьевые качества и ухудшается кристаллизация. Плагиоклазы повышают кристаллизационную свойство расплава, но повышают температуру плавления. пироксены и Оливины улучшают литьевые качества материала, но увеличивают хрупкость изделий и повышают температуру плавления.

Для понижения температуры плавления в шихту вводятся флюсующие вещества (плавиковый шпат 3%); для ускорения процессов кристаллизации при охлаждении расплава — тугоплавкие материалы: магнезит, хромит и хромитную руду, действующие как центры кристаллизации (затравки); для отбеливания расплава вводят оксид цинка числом 0.8%. Перед загрузкой в печь сырьевые материалы измельчают, просеивают и дозируют в нужном соотношении. [http://referat.bookap.info/work/45471/Kamennoe-lite-какое количество-proizvodstva]

Для плавки шихты используют шахтные, ванные, вращающиеся и электрические печи. Расплав получается при температуре 1400… 1500 °C. При постоянной отливке изделий расплавленный материал поступает в копильники, в которых создается запас однородной массы с температурой 1180… 1250 °C. Охлаждение расплава перед разливкой в формы нужно для образования надлежащей снижения и структуры изделий усадочных недостатков (трещин, раковин). Потом расплав выливается в земляные, железные либо силикатные формы, подогретые до 600… 700 °C, и понемногу охлаждается.

После этого изделия подвергаются отжигу (медленному охлаждению) в большинстве случаев в туннельных либо камерных печах при температуре 800 … 900 °C. Отжиг содействует увеличению деформативности, уничтожению температурных напряжений, которые связаны с кристаллизацией и охлаждением.

Постепенное понижение температуры помогает выпадению кристаллической фазы из расплава. Введенные в сырьевую смесь минерализаторы содействуют ускорению процесса кристаллизации, методом регулирования температуры руководят степенью кристалличности камнелитных изделий. При охлаждении базальтовых расплавов при температуре 1250 °C начинается выделение небольших октаэдрических кристаллов магнетита, что ведет к осветлению прилегающих участков главной стекловидной массы. При 1200 °C выделяются отдельные, единичные кристаллики полевого шпата типа плагиоклаза. Около 1150 °C быстро растет количество центров кристаллизации плагиоклаза и появляется тонкокристаллическая сетка небольших кристалликов плагиоклаза. При предстоящей понижении температуры (1100°С) параллельно с длящимся выделением плагиоклаза и магнезита начинают выделяться кристаллы пироксена.

Неспециализированные сведения

Подстанция энергосистемы напряжением 110/35 кВ расположенная до подстанции предприятия на расстоянии 18,5 км. По категории надежности цеха относятся ко 2 и 3.

На предприятии имеется один электроприемник напряжением выше 1000 В: компрессорная 10 кВ переменного тока. Остальные цеха запитаны кабельными линиями напряжением 0,38 кВ переменного тока.

Среднегодовая температура окружающей среды образовывает на севере республики 0 … +1,5°. Территория Карелии относится к территории избыточного увлажнения. Громаднейшее распространение в отечественном районе имеют супесчаные валунно-каменистые земли на малом площади морского наноса.

Гололедный район – 2, ветровой район – 5, число дней с грозой образовывает от 5 до 10 в год, со средней суммарной длительностью гроз от 10 до 50 часов за год. Грунт предприятия владеет средней коррозионной активностью. Блуждающие токи, колебания и растягивающие условия в грунте отсутствуют.

Выбор оборудования производится с учетом сильного загрязнения экологии.

Эксплуатационные затраты

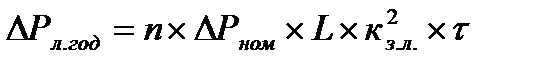

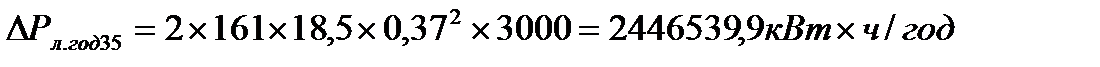

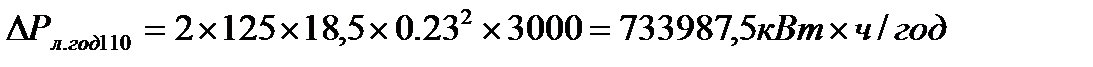

Утраты активной энергии в линиях

,

,

где  — число линий( 2 шт.);

— число линий( 2 шт.);

— утраты мощности на 1 км линии кВт/км, при протекании длительно допустимого тока;

— утраты мощности на 1 км линии кВт/км, при протекании длительно допустимого тока;

— протяженность линии, км;

— протяженность линии, км;

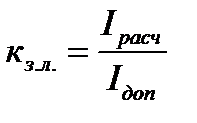

— коэффициент загрузки линии;

— коэффициент загрузки линии;

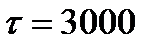

— время утрат

— время утрат

ч/год

ч/год

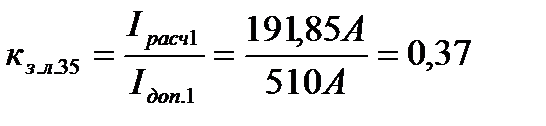

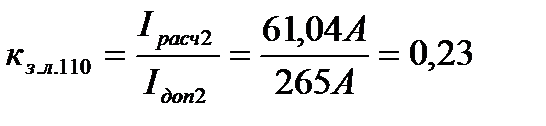

,

,

где  — ток линии в рабочем режиме;

— ток линии в рабочем режиме;

— длительно допустимый ток на провод;

— длительно допустимый ток на провод;

Вариант 1.

Вариант 2.

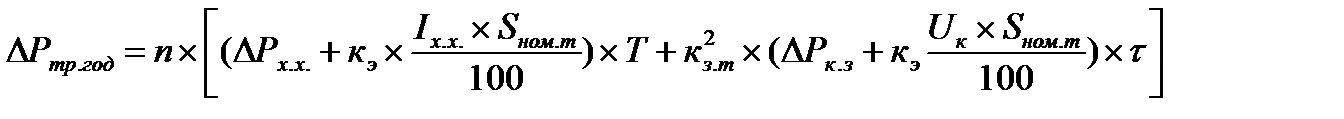

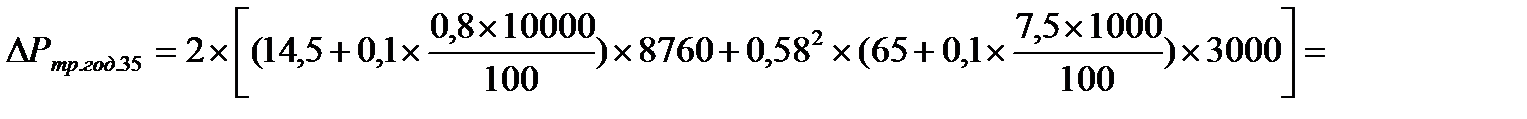

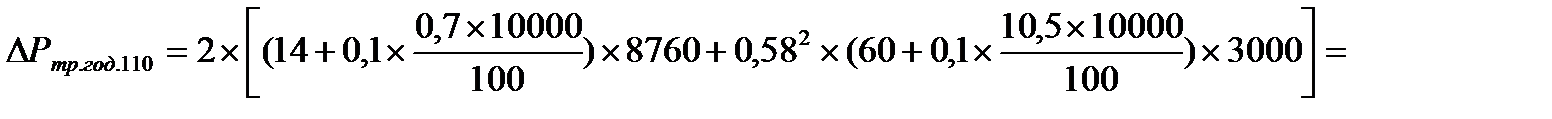

Приведённые утраты активной энергии трансформаторов

где  — число трансформаторов;

— число трансформаторов;

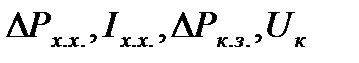

— каталожные эти трансформаторов;

— каталожные эти трансформаторов;

— настоящее время работы трансформатора в год (8760 ч.)

— настоящее время работы трансформатора в год (8760 ч.)

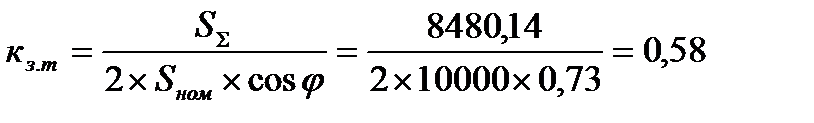

— коэффициент загрузки трансформатора;

— коэффициент загрузки трансформатора;

Кэ – коэффициент =0,1

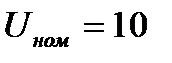

Выбор оборудования на 10 кВ

8.2.1 Выбор вводного выключателя:

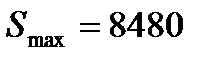

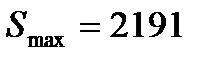

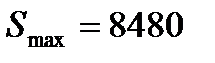

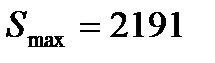

кВ*А

кВ*А

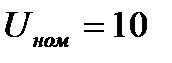

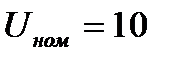

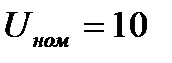

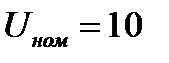

кВ

кВ

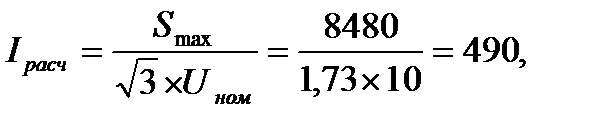

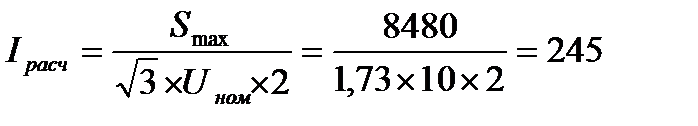

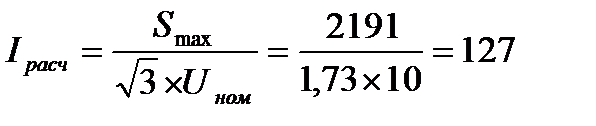

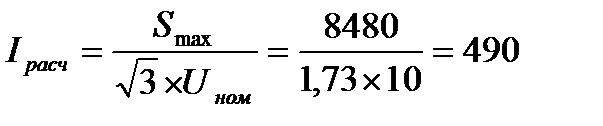

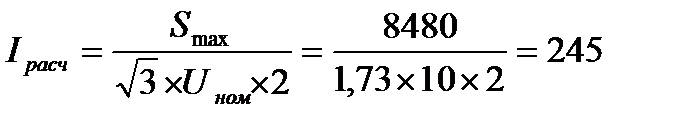

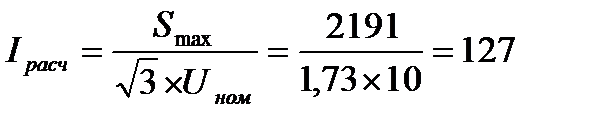

Определяем ток, протекающий через выключатель:

А

А

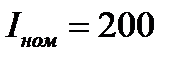

Выбираем тип выключателя:

BB TEL-10/20-1000

кВ

кВ

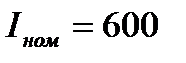

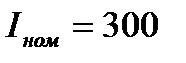

А

А

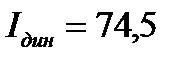

кА

кА

кА

кА

кА

кА

-большой ток , что может отключить выключатель, без каких-либо

-большой ток , что может отключить выключатель, без каких-либо

повреждений (кА)

сек

сек

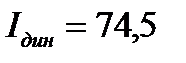

Проверка:

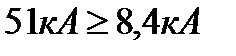

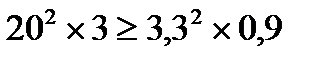

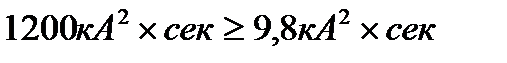

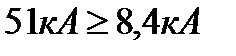

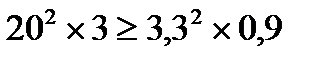

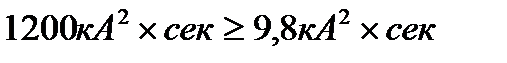

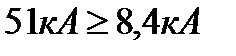

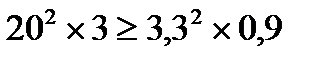

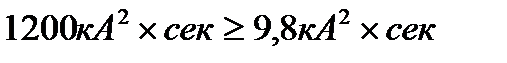

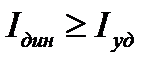

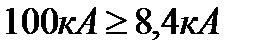

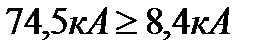

1) На электродинамическую стойкость:

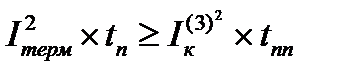

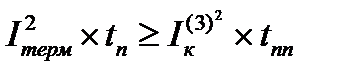

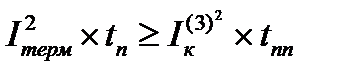

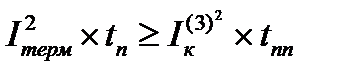

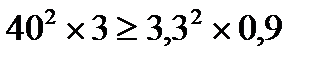

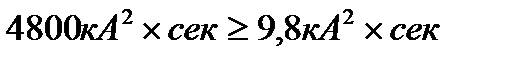

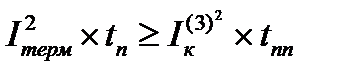

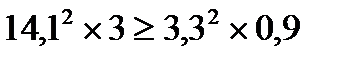

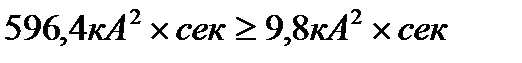

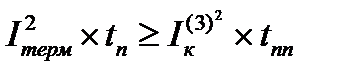

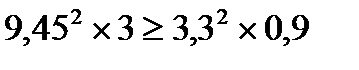

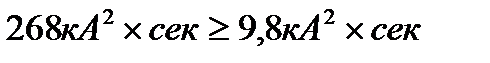

2) На термическую стойкость к току замыкания:

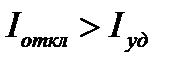

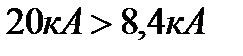

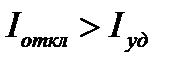

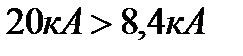

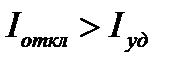

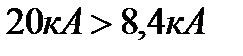

3) На отключающую свойство:

8.2.2 Выбор секционного выключателя:

кВ*А

кВ*А

кВ

кВ

Определяем ток, протекающий через выключатель:

А

А

Выбираем тип выключателя:

BB TEL-10/20-1000

кВ

кВ

А

А

кА

кА

кА

кА

кА

кА

сек

сек

Проверка:

1) На электродинамическую стойкость:

2) На термическую стойкость к току замыкания:

3) На отключающую свойство:

8.2.3 Выбор выключателя отходящей линии:

кВ*А

кВ*А

кВ

кВ

Определяем ток, протекающий через выключатель:

А

А

Выбираем тип выключателя:

BB TEL-10/20-1000

кВ

кВ

А

А

кА

кА

кА

кА

кА

кА

сек

сек

Проверка:

1) На электродинамическую стойкость:

2) На термическую стойкость к току замыкания:

3) На отключающую свойство:

Выбор трансформаторов тока

8.3.1 Выбор вводного трансформатора тока

кВ*А

кВ*А

кВ

кВ

Определяем ток, протекающий через трансформатор тока:

А

А

Выбираем тип трансформатора тока:

ТПЛ-СЭЩ-10

10кВ

А

А

кА

кА

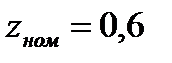

Ом

Ом

кА

кА

сек

сек

Класс точности 0,5

Проверка:

1) На электродинамическую стойкость:

2) На термическую стойкость к току замыкания:

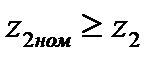

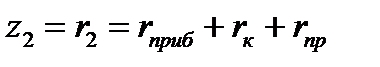

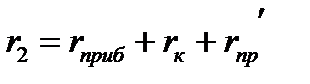

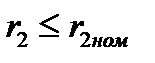

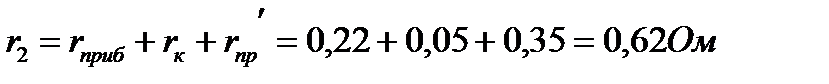

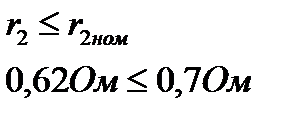

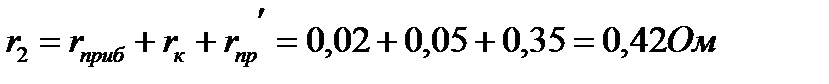

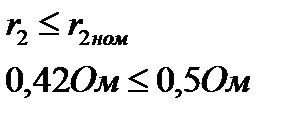

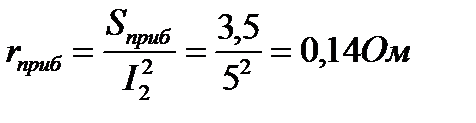

3) По соответствию класса точности:

— табличное значение

— табличное значение

— неспециализированное сопротивление устройств, требуемых подключения.

— неспециализированное сопротивление устройств, требуемых подключения.

Так как индуктивное сопротивление мало, то условно принимаем:

— активное сопротивление устройств , подключенных к трансформатору тока.

— активное сопротивление устройств , подключенных к трансформатору тока.

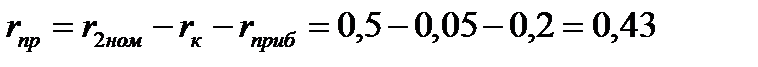

— активное сопротивление контактов.

— активное сопротивление контактов.

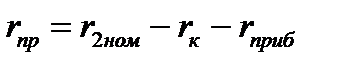

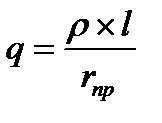

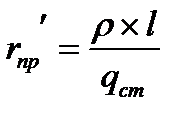

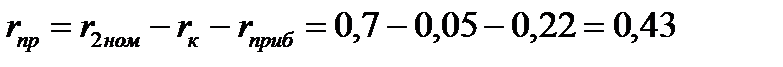

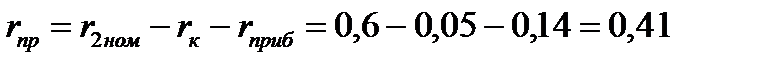

— активное сопротивление проводов между трансформатором тока и приборами.

— активное сопротивление проводов между трансформатором тока и приборами.

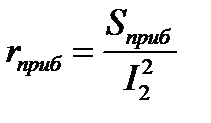

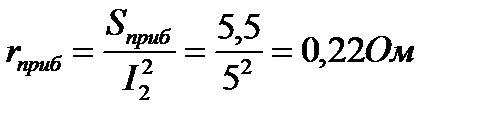

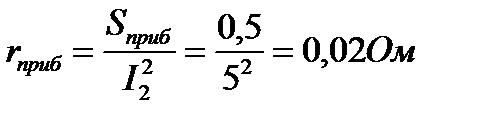

— полная мощность устройств подключенных к трансформатору тока.

— полная мощность устройств подключенных к трансформатору тока.

— вторичный ток трансформатора тока

— вторичный ток трансформатора тока

Ом

Ом

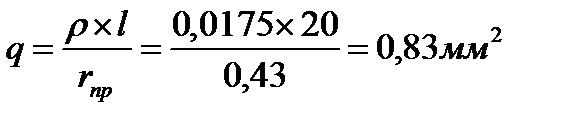

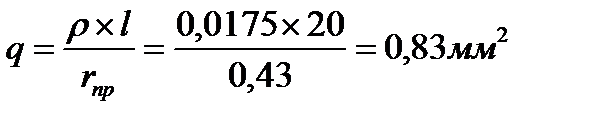

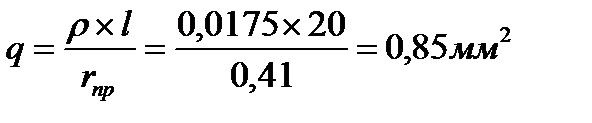

— сечение,

— сечение,

l — примерная протяженность соединения проводов l=20м

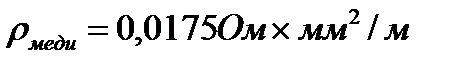

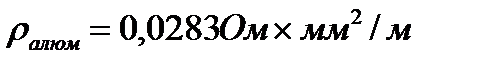

— удельное сопротивление проводов

— удельное сопротивление проводов

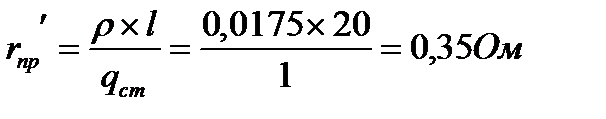

По окончании определения примерного сечения проводов , нужно принять одно из стандартных значений сечений, мм2: 1; 1,2; 1,5; 2; 2,5; 3; 4; 5.

Для электроснабжения допускается использовать бронзовые провода с 1  , а алюминиевые начиная с 2,5

, а алюминиевые начиная с 2,5  .

.

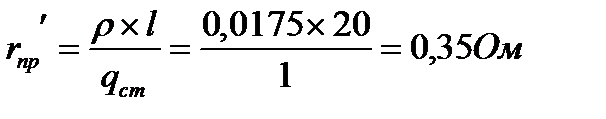

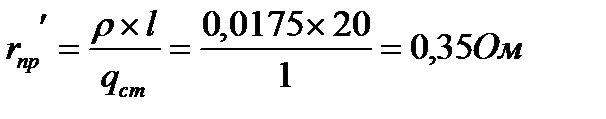

По окончании принятия стандартного сечения производится перерасчёт сопротивления проводов:

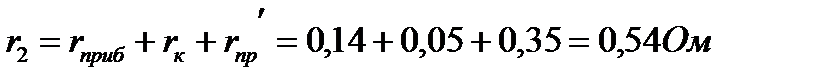

В итоге считается  ,

,

Расчёт:

Ом

Ом

8.3.2 Выбор секционного трансформатора тока:

кВ*А

кВ*А

кВ

кВ

Определяем ток, протекающий через трансформатор тока:

А

А

Выбираем тип трансформатора тока:

ТПЛК-10 У3

кВ

кВ

А

А

кА

кА

Ом

Ом

кА

кА

сек

сек

Класс точности 0,5

Проверка:

1) На электродинамическую стойкость:

2) На термическую стойкость к току замыкания:

3) По соответствию класса точности

Ом

Ом

8.3.3 Выбор трансформатора тока отходящей линии

кВ*А

кВ*А

кВ

кВ

Определяем ток, протекающий через трансформатор тока:

А

А

Выбираем тип трансформатора тока:

ТПЛК-10 У3

10кВ

А

А

кА

кА

Ом

Ом

кА

кА

сек

сек

Класс точности 0,5

Проверка:

1) На электродинамическую стойкость:

2) На термическую стойкость к току замыкания:

3) По соответствию класса точности

Ом

Ом

ЗАКЛЮЧЕНИЕ

На протяжении исполнения курсового проекта Электроснабжение группы цехов камнелитных изделий посредством справочной методического пособия и литературы был произведен расчет электрических нагрузок, из-за которого взята полная большая нагрузка предприятия. Потом, отталкиваясь от полной большой нагрузки предприятия, была выбрана схема электроснабжения с эксплуатационными расходами и наименьшими затратами. Также были вычислены два варианта силовых трансформаторов ГПП, и выбран один удачнейший с номинальной мощностью 6,3МВА. После этого были рассчитаныи токи замыкания, нужные для проверки оборудования. Потом посредством математических расчётов были выбраны разъединители на 110кВ, трансформаторы напряжения и трансформаторы тока, каковые устанавливаются в каждую фазу. По окончании чего нужно было вычислить оборудование на стороне низшего напряжения (10кВ), это выключатели, трансформаторы тока. Для работы электрооборудования цехов нужно понижение напряжения с 10кВ до 0,4кВ, наряду с этим направляться вычислить трансформаторные подстанции. Т.к. в данном предприятии около 80% категории 1 и 2 потребителей, нужно запитывать трансформаторные подстанции от двух источников.

Для защиты оборудования от короткого замыкания и скачков напряжения, нужно максимально обезопасить все электроустановки громадным числом электрических защит.

ВВЕДЕНИЕ

Энергетика нашей страны снабжает надежное электроснабжение народного хозяйства страны и жилищно-бытовые потребности разных потребителей электрической и тепловой энергии.

Главными потребителями электроэнергии являются разные отрасли, транспорт, сельское хозяйство, коммунальное хозяйство городов и посёлков. Наряду с этим более 70% электропотребления приходится на промышленные объекты.

Электричество обширно употребляется во всех отраслях народного хозяйства, в особенности для электропривода разных механизмов, для электрических установок, и для электролиза, электроискровой и электрозвуковой обработки материалов и второе.

Для обеспечения подачи электричества в нужном количестве и соответствующего качества от энергосистем промышленного объекта, установка, механизмам и устройствам помогает система электропитания предприятий, складывающаяся из сетей напряжения до 1 кВ и выше и трансформаторных преобразовательных и распределительных подстанций.

Электроустановки потребителей электричества имеют собственные своеобразные изюминки, к ним предъявляются определённые требования: надёжность питания, уровень качества электричества, защита и резервирование отдельных элементов и второе. При проектировании сооружений и эксплуатации электрических систем предприятий нужно верно в технико-экономическом пункте осуществлять выбор напряжения, определять электрические нагрузки, выбрать тип, и мощность трансформаторных подстанций, и виды их защиты, совокупности компенсации активной мощности и методы регулирования напряжений. Это должно решаться с учётом совершенствования технологических процессов производства, ростом мощностей отдельных электроприёмников и особенности каждого предприятия, цеха, установки, увеличения качества эффективности их работы.

В совокупности цехового распределения электричества активно применяются комплектные распределительные устройства, подстанции, силовые и осветительные токопроводы. Это создаёт эластичную совокупность распределения, в следствии чего экономится много кабелей и проводов. Активно используется идеальные совокупности автоматики, и простые и надёжные устройства, защиты отдельных элементов системы электропитания предприятий. Всё это снабжает нужное рациональное и экономное расходование электричества во всех отраслях индустрии, являются главными потребителями огромного количества электричества, которая вырабатывается на электростанциях, оснащённых современным энергетическим оборудованием.

Черта ПРОИЗВОДСТВА

Каменное литье. Разработка производства

Каменные изделия (бруски, плиты, трубы, желоба и др.) приобретают методом расплавления предварительно подготовленной шихты из соответствующих добавок и горных пород к ним, отливки расплава в формы, кристаллизации изделия, охлаждения и отжига его.

В качестве сырья для изготовления, изделий каменного литья применяют в большинстве случаев горные породы магматического происхождения — базальты и диабазы. Эти породы по составу достаточно постоянны и позволяют взять изделия высокой плотности, стойкости в агрессивных средах и с повышенной сопротивляемостью истиранию. Изделия из диабазов и базальтов имеют чёрную окраску благодаря наличия в них темноокрашенных минералов. Для получения изделий каменного литья ярких тонов в качестве сырья применяют кварцевый песок, доломит, мрамор и мел. Для понижения отбеливания плавления состава и температуры шихты расплава в шихту вводят окись цинка и плавиковый шпат.

Целесообразно использовать отходы при разработке горных пород. Самый пригодны горные породы с содержанием SiO2 до 42… 47%. При большем количестве SiO2 увеличивается вязкость расплава, понижаются литьевые качества и ухудшается кристаллизация. Плагиоклазы повышают кристаллизационную свойство расплава, но повышают температуру плавления. пироксены и Оливины улучшают литьевые качества материала, но увеличивают хрупкость изделий и повышают температуру плавления.

Для понижения температуры плавления в шихту вводятся флюсующие вещества (плавиковый шпат 3%); для ускорения процессов кристаллизации при охлаждении расплава — тугоплавкие материалы: магнезит, хромит и хромитную руду, действующие как центры кристаллизации (затравки); для отбеливания расплава вводят оксид цинка числом 0.8%. Перед загрузкой в печь сырьевые материалы измельчают, просеивают и дозируют в нужном соотношении. [http://referat.bookap.info/work/45471/Kamennoe-lite-Texnologiya-proizvodstva]

Для плавки шихты используют шахтные, ванные, вращающиеся и электрические печи. Расплав получается при температуре 1400… 1500 °C. При постоянной отливке изделий расплавленный материал поступает в копильники, в которых создается запас однородной массы с температурой 1180… 1250 °C. Охлаждение расплава перед разливкой в формы нужно для образования надлежащей снижения и структуры изделий усадочных недостатков (трещин, раковин). Потом расплав выливается в земляные, железные либо силикатные формы, подогретые до 600… 700 °C, и понемногу охлаждается.

После этого изделия подвергаются отжигу (медленному охлаждению) в большинстве случаев в туннельных либо камерных печах при температуре 800 … 900 °C. Отжиг содействует увеличению деформативности, уничтожению температурных напряжений, которые связаны с кристаллизацией и охлаждением.

Постепенное понижение температуры помогает выпадению кристаллической фазы из расплава. Введенные в сырьевую смесь минерализаторы содействуют ускорению процесса кристаллизации, методом регулирования температуры руководят степенью кристалличности камнелитных изделий. При охлаждении базальтовых расплавов при температуре 1250 °C начинается выделение небольших октаэдрических кристаллов магнетита, что ведет к осветлению прилегающих участков главной стекловидной массы. При 1200 °C выделяются отдельные, единичные кристаллики полевого шпата типа плагиоклаза. Около 1150 °C быстро растет количество центров кристаллизации плагиоклаза и появляется тонкокристаллическая сетка небольших кристалликов плагиоклаза. При предстоящей понижении температуры (1100°С) параллельно с длящимся выделением плагиоклаза и магнезита начинают выделяться кристаллы пироксена.

Неспециализированные сведения

Подстанция энергосистемы напряжением 110/35 кВ расположенная до подстанции предприятия на расстоянии 18,5 км. По категории надежности цеха относятся ко 2 и 3.

На предприятии имеется один электроприемник напряжением выше 1000 В: компрессорная 10 кВ переменного тока. Остальные цеха запитаны кабельными линиями напряжением 0,38 кВ переменного тока.

Среднегодовая температура окружающей среды образовывает на севере республики 0 … +1,5°. Территория Карелии относится к территории избыточного увлажнения. Громаднейшее распространение в отечественном районе имеют супесчаные валунно-каменистые земли на малом площади морского наноса.

Гололедный район – 2, ветровой район – 5, число дней с грозой образовывает от 5 до 10 в год, со средней суммарной длительностью гроз от 10 до 50 часов за год. Грунт предприятия владеет средней коррозионной активностью. Блуждающие токи, колебания и растягивающие условия в грунте отсутствуют.

Выбор оборудования производится с учетом сильного загрязнения экологии.