Введение

Подземная топосъемка – один из видов работ, на что технический прогресс оказал за последнее десятилетие большое действие. C внедрением безотражательных тахеометров упростился слежения и процесс управления за строительной техникой, вынос проекта в натуру, стал более правильным и сбор данных. Но что касается применения этих тахеометров для проверки соответствия настоящих формы и размеров тоннелей их проектным значениям, то они выяснялись менее действенными, нежели классические способы измерения, такие как механические совокупности для измерения профиля, каковые давали громадную точность

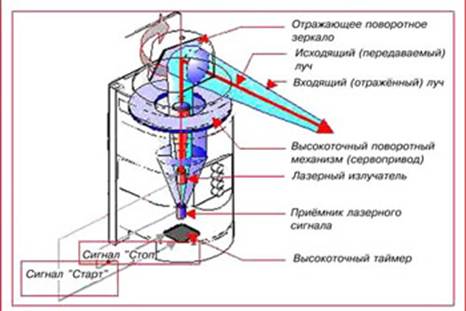

Рисунок 1.

Наоборот, лазерные сканирующие 3D-совокупности должны совершить революцию в способах съёмки под почвой, существенно поменяв способы съёмки и улучшив уровень качества данных, каковые смогут быть взяты на любой стадии работ.

Технологии лазерного сканирования

За прошедшие несколько десятилетий нам посчастливилось стать свидетелями бурного развития разработок точных измерений. Появление GNSS-разработок, разрешающих практически за считанные 60 секунд взять правильные координаты расположения точек (режим RTK), и безотражательных тахеометров, имеющих возможность трудиться без применения особых отражателей, стало серьёзным технологическим прорывом в области геодезических измерений. Но использование спутниковых геодезических приемников и безотражательного тахеометра не разрешало с большой точностью обрисовывать объект съемки и строить полноценную цифровую модель – координатные эти были правильными, но через чур разреженными. На построение трехмерных цифровых моделей фасадов строений либо чертежей цехов требовались большие временные ресурсы, работы получались трудоемкими и дорогостоящими. С возникновением новой разработке – ЛАЗЕРНОГО СКАНИРОВАНИЯ – задача построения 3-D цифровых моделей существенно упростилась. В один момент с возникновением новой разработке появляется и множество вопросов: Что это за разработка? Как она трудится? Где используется? Какой сканер выбрать? Потом мы попытаемся дать ответы на чаще всего появляющиеся вопросы.

Что такое лазерное сканирование?

Это способ, разрешающий создать цифровую модель всего окружающего пространства, представив его комплектом точек с пространственными координатами. Главное отличие от классических тахеометров – намного большая скорость — 5000 измерений в секунду – в среднем два-три полных рабочих дня измерений простым тахеометром, и высокая плотность — до десятков точек на 1 кв. см. поверхности – измерений. Полученная по окончании измерений модель объекта представляет собой огромный комплект точек (от сотен тысяч до нескольких миллионов), имеющих координаты с точностью пара миллиметров.

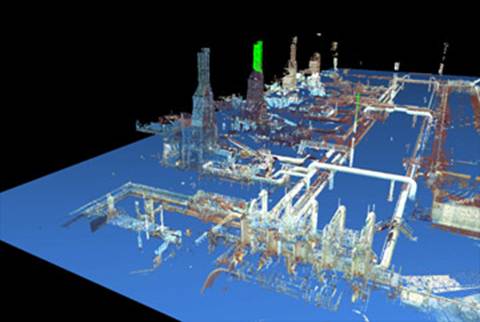

Рисунок 2.

Процесс проведения работ

В геодезических работах, сопровождающих строительство тоннелей возможно выделить две главные их: обработка и фазы измерения.

Первая фаза включает полевые работы. Но проводить измерения, применяя классические способы допустимо лишь тогда, в то время, когда строительные работы не создают помех. Это указывает, что измерения смогут проводиться лишь в мертвое время между разными строительными работами. Такие перерывы, к тому же обычно весьма маленькие и их нереально предугадать. В большинстве случаев съёмка выполняется на законченных площадях, но, сложенные в тоннеле строительные материалы, трубы, строительная техника и другие препятствия ограничивают видимость и не разрешают произвести полноценные измерения.

Применение совокупности лазерного сканирования Callidus меняет саму концепцию проведения геодезических работ в аналогичных условиях. И главные факторы, разрешающие сделать это — количество и скорость собираемых данных.

Как это делается?

Сканер измеряет расстояние до объекта и два угла, что позволяет вычислить координаты. Пучок лазера исходит из излучателя, расположенного в измерительной головке сканера, отражается от поверхности объекта и возвращается в приемник (кроме этого расположенный в измерительной головке). Пользователь задает ход сканирования, и вращающаяся призма распределяет лазерный пучок по вертикали, а сервопривод, поворачивая блок измерительной головки, снабжает распределение пучка по горизонтали с этим шагом. Эти измерений машинально записываются на внешний либо внутренний носитель памяти.

По окончании того, как произведены измерения, начинается процесс обработки. Изначально, сырые измерения являются облаком «» точек, каковые нужно представить в виде чертежей, схем в CAD формате. Целый процесс обработки имеет несколько главных этапов:

«Сшивка» сканов

На протяжении съемки объекта, для полного покрытия поверхности, требуется совершить пара сканов. Для единого скана создают процедуру объединения. Самым распространенным способом «сшивки» есть способ совмещения сканов по опорным точкам, каковые отображаются на смежных сканах.

Изменение координат

Для правильного представления будущего чертежа либо схемы нужно задание определенной единой совокупности координат. Начало совокупности координат каждого отдельного скана, создаваемого с определенной точки, находится в центре измерительной головки сканера. Для связи координат объекта, взятых из различных сканов, нужно выбрать единую совокупность координат, выяснить в ней центр сканирования для каждого случая и трансформировать все полученные координаты в единую совокупность.

Создание поверхностей

На данном этапе нужно представить “облака” точек математически обрисовываемыми поверхностями. Посредством прикладного ПО возможно или создать TIN-поверхность – аппроксимировать поверхность триангуляционным способом, или аппроксимировать поверхность посредством несложных верных математических поверхностей (плоскость, сфера, цилиндр и пр.). Созданные подобным образом поверхности, смогут быть экспортированы в каждые CAD и 3D-приложения. В случае, если сканирование сопровождается цифровой видео- либо фотосъемкой, то на этапе обработки возможно совместить сканированное изображение объекта с его видео изображением, придав скану настоящие цвета и текстуру.

Количество данных

Время сбора данных существенно сократилось – с нескольких часов до нескольких мин.. Эти смогут планировать конкретно на протяжении строительных работ, без перерыва, не обращая внимания на кое-какие внешние помехи на протяжении съёмки. Ответственным преимуществом есть то, что возможно оценивать фактический количество вынутого строительных работ и грунта фактически в реальном времени.

Рисунок 3. Применение полевого компьютера для проверки данных в реальном времени.

Мы собираем намного больше данных, включая измерения всех требуемых участков без каких-либо пробелов. Возможно выяснить настоящую геометрию и в большинстве случаев не требуется возвращаться обратно в тоннель для получения дополнительной информации, в случае, если отысканы какие-либо отклонения (не смотря на то, что инженеры смогут время от времени запросить возврат в тоннель из-за вторых обстоятельств). Принципиально важно, что сканер предоставляет большее количество данных, если сравнивать с классическими разработками.

Возможно сравнить количество собранных точек. Классическая съёмка профиля выполняется приблизительно через 5 метров и состоит примерно из 300 точек на 40 метровом отрезке. Эти сгруппированы в узкие полосы в каждом сечении. Панорамный сканер, к примеру, Callidus измеряет практически 1 миллион точек на отрезке 40 м. Точки распределены так, что образовывают сетку со стороной ячейки порядка 5 см. Они покрывают всю поверхность тоннеля без пропусков и измерения занимают значительно меньше времени, нежели съёмка посредством тахеометра.

Второй этап содержится в обработке данных. Преимущества лазерного сканирования если сравнивать с классическим способом на этом этапе более чем очевидны — это свойство и точность взятых данных. В отечественном примере, обработка данных заняла маленькое время. За один сутки мы смогли выполнить измерения, проверить количество вынутого грунта и геометрию, а после этого, в то время, когда были отысканы неточности в земляных работах, возвратиться и исправить их, пока автомобили были ещё на месте. Это даёт большую материальную пользу, основанную на экономии времени и строительных материалов.

Обработка данных, взятых классическим способом, имеет несколько этапов: загрузка данных из тахеометра в компьютер, присвоение измеренных точек каждому профилю и рисование профиля (довольно часто вручную) и сравнение с проектным сечением. В участках между сечениями выполнить сравнение по большому счету было нереально!

С совокупностью Callidus полевые эти передаются в специальное ПО 3D Extractor для предварительной обработки. В нём мы можем приобретать профили тоннеля из множества точек на определенных расстояниях между выбранными точками, отвечающим определенным параметрам, или мы можем экспортировать часть либо всё множество точек в более замечательные программные продукты для инженерных расчётов, к примеру, INROADS либо TerraModel. Эти смогут быть переданы в специальные программы для получения трёхмерных моделей тоннеля.

Сканирование

Для целой съемки объекта с громадной скоростью. В том месте где требуется сделать громадный объем работ за малое время:

1. съемка строений и зданий;

2. съемка фирм со сложной структурой (нефтегазоперерабатывающие комплексы, химические фирмы и т.д.);

3. съемка дорог и дорожных объектов (мостов, путепроводов, прилегающей территории);

4. съемка открытых и закрытых горных разработок;

5. съемка рельефа и ситуации.

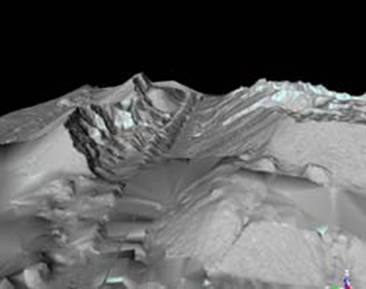

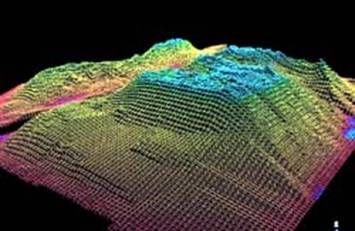

Рисунок 4.

Ниже приведены только пара примеров применения данной разработке:

• Геодезия

Построение топографических замыслов методом обработки в офисе туч точек лазерных отражений. Из массива данных выбираются точки, находящиеся в собствености разным объектам, подлежащим отображению на топографическом замысле – рельеф местности, сооружения и здания, объекты инженерной инфраструктуры и т.п.

• Дорожное строительство

Съемка дорожной инфраструктуры для оценки ее текущего создания и состояния проектов реконструкции.

• Горное дело

Съемка открытых разработок для оценки количеств выработки, своевременная съемка подземных выработок в разных целях, а также для оценки рисков происхождения ЧС.

• Архитектура

Фасадная съемка зданий и архитектурных памятников для подготовки проектов и целей паспортизации реконструкции.

• Эксплуатация инженерных объектов

Мониторинг состояния сложных инженерных сооружений (мосты, плотины, и т.п.), тарирование резервуаров для хранения жидкостей, детальная съемка инженерных объектов (электроподстанций, производственных фирм и др.) для целей паспортизации либо подготовки проектов реконструкции.

• Обследование мест происшествий

Детальная съемка

Детальная съемка мест происшествий с большой вред – аварий, крушений, дорожно-транспортных происшествий и т.п.

Рисунок 5. Внешний вид объекта съёмки

Цена нужных ископаемых рудосодержащих пород, да и самих земляных работ высока. Определить количества пород классическими способами не удается, величина погрешности в некоторых случаях достигает 10%. При таком способе измерения съёмка отвалов выполняется лишь по характерным контурным точкам, расчёт количества производится по формулам геометрически верных тел, угол отвала принимается за постоянный. Всё это, само собой разумеется, упрощает и активизирует процесс измерения количества, но и снижает точность до 10 — 15%. Имеется и ещё один недочёт: при насыпке отвала нужно выполнять форму геометрического тела, смотреть за однородностью распределения породы, высотой насыпки и т.д.

На данный момент для правильного подсчёта количеств горных пород употребляется новая геодезическая разработка – наземное лазерное сканирование. Итог работы лазерного сканера — сеть измеренных точек, которой покрывается отвал либо склад. Сейчас мы имеем не пара десятков измерений, по которым строим упрощённую фигуру и рассчитываем её количество, а много тысяч точек с заданной регулярностью, к примеру, в 10 см. Столь подробное описание поверхности фигуры неправильной формы разрешает достигнуть высокой точности (СКО 1%) при расчёте количеств. Подробнее правила разработки лазерного сканирования обрисованы в статье Что такое лазерное сканирование?. Лазерные сканеры имеют достаточно высокую (от сотен до нескольких тысяч точек в секунду) скорость измерений, что разрешает им соперничать с классическими геодезическими способами. Нельзя не упомянуть ещё об одном преимуществе безотражательного принципа измерения расстояний – удалённости от объекта съёмки. Нет необходимости забираться с отражателем на отвал либо ходить по кромке карьера, рискуя здоровьем. Дальность действия сканера разрешает трудиться на удалении в сотни и десятки метров.

Итак, применение разработки сканирования разрешает: достигнуть значительно более высокой точности сохранить или повысить скорость измерений снизить уровень опасности при работе полевой бригады в значительной мере автоматизировать процесс измерения минимизировать влияние антропогенного фактора взять конечную документацию в электронном виде

В августе 2005 г. экспертами компании Навгеоком был выполнен пилот-проект по измерению количеств отвалов каменного угля. Цели проекта: распознать возможность применения лазерной сканирующей совокупности Trimble-Mensi GS200 для определения количеств горных пород приспособить методику проведения полевого и камерального этапа работ к потребностям металлургического завода измерить угольные склады, оценить точность измерений

Изначально опасение вызывала низкая отражающая свойство (альбедо) каменного угля – всего пара сотых. Было неизвестно, как поведёт себя сканер в условиях задымлённости и запылённости, характерных для фирм тяжёлой индустрии, будет ли получено отражение, и на каком расстоянии.

Полевой этап работ проходил на территории металлургического завода, объектом съёмки являлись склады каменного угля (см. рис. 5). Одна из частей первого склада имела довольно верную форму усечённой пирамиды. В оставшейся части склада проводились работы по погрузке и выборке породы в вагоны, исходя из этого выяснить форму данной части было очень затруднительно. Второй склад скорее напоминал уменьшенную копию горного хребта с вершинами, ложбинами и ущельями, и собственной формой ни под какую из известных фигур очевидно не доходил.

На объекте всегда велись работы по погрузке породы в составы при помощи козловых кранов на рельсовом ходу. Это натолкнуло на идея применять для съёмки высоту крана (26 м). Вправду, сверху обзор на склады существенно расширился, что разрешило уменьшить число станций и сократить неспециализированное время съёмки. Сканы решено было сшивать по характерным точкам, для этого намерено с повышенной плотностью сканировались отдельные углы строений, элементы конструкций, видимые с каждой станции.

В итоге, отстояв за один сутки пять станций, три из которых – с крана, две – с поверхности почвы, мы взяли точечную модель обоих складов Опасения по поводу не сильный отражающей свойстве угля были напрасными – сканер для этого вида съёмки достаточно с уверенностью принимал сигнал с расстояния 80 — 100 м при разных углах падения луча, но на расстояниях же более 110 — 120 м сказывалась не сильный отражающая свойство угля.

Для камеральной обработки отснятого материала употреблялось ПО RealWorks Survey. Главные этапы обработки: сшивка сканов контроль качества сшивки удаление мусора и визуальный осмотр, шумов построение триангуляционной поверхности (TIN) расчёт количества, занимаемого замкнутой поверхностью оценка точности

Рисунок 6. Триангуляционная модель поверхности угольного склада

Рисунок 7. Расчёт количеств

Рисунок 8. TIN-модель одного из складов с частично наложенной для визуализации текстурой.

Все этапы обработки заняли пара часов. Сшивка, как уже упоминалось, была произведена по характерным точкам – способ быстрый, не требующий установки марок, создания обоснования, но дающий не всегда приемлемый итог. В нашем случае в точках большого отклонения сканов разлёт составил 7 см, в большинстве же случаев сканы увязались в пределах 2 см. Для прибора с миллиметровой точностью измерений расстояний (2.5 мм до 100 м) таковой способ был не достаточно правильным, исходя из этого при разработке методики измерения количеств пород для металлургического завода экспертами компании был предложен вариант, при котором по периметру территории склада и за его пределами на неподвижных элементах конструкций размещаются марки-отражатели.

Достаточно один раз измерить их координаты, скажем, тахеометром, и потом применять это обоснование для геопривязки каждого скана. Так, возможно ещё больше повысить скорость и точность полевого этапа, т.к. отпадает необходимость сканирования характерных точек.

Удаление мусора может выполняться как вручную, так и при помощи особых функций программы обработки, на выходе получаются очищенные тучи точек для каждого склада.

Потом, применяя возможности RealWorks, была выстроена нерегулярная триангуляционная сеть, которая и моделирует собой поверхность склада . Расчёт количеств производится машинально .

Специфика потребностей завода содержится в периодическом измерении количества склада, находящегося на одной территории. Наряду с этим фактически всегда ведутся работы по погрузке и насыпке породы в составы. Не считая выбранного для потребностей завода способа сшивки сканов нами было предложено: применять беспроводную передачу данных между управляющим ноутбуком и сканером, по возможности применять козловые краны для повышения обзора, учитывая тяжёлые условия работы, применять контроллер Trimble Recon вместо ноутбука.

Итак, в следствии всего комплекса работ: сделан хороший вывод о возможности применения сканирующей совокупности Trimble-Mensi GS200 для измерения количеств каменного угля, и вторых горных пород (вынутых, отвальных, пород вскрыши и пр.), полученный при исполнении пилот-проекта опыт употреблялся для адаптации методики к потребностям металлургического завода, были измерены два угольных склада количеством до 100000 м3 с относительной погрешностью 2.4%, наряду с этим с возможностью поднятия точности до 0.5% при применении указанной выше методики геопривязки.

Работа совокупности

Callidus в Ave

Рисунок 9. Фотомозаика тоннеля (широкоугольная съемка).

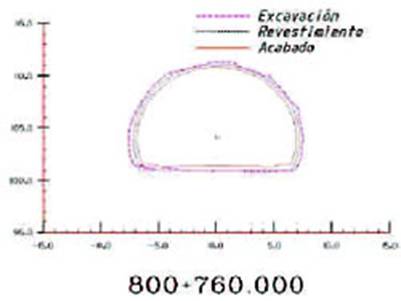

Дабы сравнить 3D-сканирование с классическими способами, компания Santiago+Cintra произвела съёмку 120-метрового отрезка тоннеля Molins, что строится в Roda de Bara (Tarragona) и есть частью скоростной железной дороги от Мадрида до французской границы. В приведенном примере мы пребывали в Lleida-Martorell, участок VIII-A. Подрядчик платформенных работ UTE SACYR-CAVOSA.

Полевые работы выполнялись посредством совокупности Callidus, которая складывается из сенсорной головки, контроллера, штатива, призмы, установленной на корпусе призменного набора и сканера, складывающегося из штатива, треггера, призмы. Призма употребляется чтобы выполнить ориентирование сканера. Она определяется машинально и ориентирует массив точек на призму. Обработка данных была произведена посредством программы 3D Extractor, которая есть частью совокупности Callidus и инженерного приложения INROADS компании Bentley System.

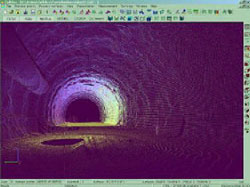

Рисунок 10. Облако точек в тоннеле Molins.

Для измерения отрезка длиной 120 м, мы сделали три скана на расстоянии примерно сорок метров друг от друга. Для съёмки были выбраны установки, принятые по умолчанию (0.25° x 0.25°). Это дало нам облако точек со средней плотностью 1 точка на площадку 5 х 5 см. Помимо этого, мы включили компенсатор чтобы машинально вводились поправки за наклон инструмента и применяли режим поиска призм. Фотографии объекта не делались.

Для того, что бы все измерения были представлены в единой совокупности координат проекта, нам необходимы были координаты как сенсорной головки сканера, так и отражающей призмы. Мы взяли эти сведенья тахеометром.

Процесс сканирования каждого из трёх объектов занимал около 17 мин., на протяжении которых мы:

- перемещали и устанавливали сканер и призму на новом месте.

- измеряли их координаты посредством тахеометра

- создавали 3D сканирование

С целью проведения всей полевой работы потребовался 1 час 5 мин..

Совокупность Callidus применяет в качестве энергетического источника постоянный ток 12 – 32 В либо переменный ток 100 – 220 В. В нашем случае мы применяли простую электрическую сеть с напряжением 220 В.

Обработка данных началась с трансформирования всех трех сканов в единую совокупность координат объекта. Модуль Local Into Global, входящий в ПО 3D Extractor разрешает это сделать, применяя призмы и необходимые координаты сканера. Эта изменение нужна для корректной передачи данных из 3D-Extractor в INROADS.

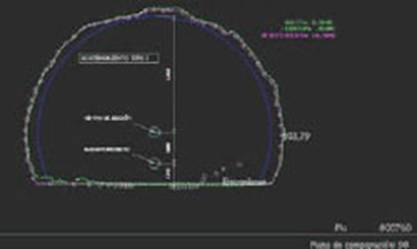

Первостепенной задачей являлось определение дефектных (если сравнивать с проектными значениями) областей тоннеля. Предварительно мы создали 3D-модель посредством ПО Microstation и INROADS, которую экспортировали в формате SAT в 3D Extractor.

Просматривая в 3D Extractor эти сканирования и проектную 3D-модель тоннеля, возможно было совершить анализ его поверхности. Мы имели возможность сходу заметить, были ли какие-либо невыработанные области поверхности тоннеля, сделанные с нарушением проектного задания. И мы их нашли! Позже мы выполнили нужные вычисления, по окончании которых выбрали и экспортировали координаты этих областей в текстовый файл. Эти координаты были импортированы в программу INROADS, в которой мы создали эти для выноса в натуру и передали строителям для исправления углубления грунта (рис. 5 и 6). Данный процесс практически не занял времени и все недоделанные области были исправлены без предстоящей обработки.

Следующим шагом было создание цифровых моделей тоннеля, каковые разрешают инженерным приложениям просчитывать количества и подробно разбирать геометрию объекта. Благодаря особым функциям программы INROADS, разрешающим обрабатывать модели дорог, мы предпочли делать эту работу в ней, а не в 3D Extractor (не смотря на то, что он также владеет возможностями моделирования).

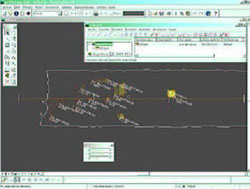

Рисунок 11.

Мы нашли следующий факт: возможности моделирования практически всех инженерных приложений, предлагаемых на рынке, спроектированы для топографии и исходя из этого не поддерживают работу со складчатыми, или сложными, накладывающимися друг на друга поверхностями, таких как тоннели либо пещеры. INROADS не исключение. Мы решили проблему, создав две группы точек. Одна складывалась из множества самый удаленных по ширине точек до потолка тоннеля, а вторая от такой же точки до дна тоннеля. Любая несколько образовывает свободную поверхность.

В то время, когда была выстроены TIN-модели поверхностей, мы смогли взять поперечные сечения на заданных расстояниях и просчитать поверхность полностью. Дабы сравнить результаты с проектными данными, предоставленными подрядчиком, мы брали сечения с промежутком 5 метров

По окончании сравнения результатов взятых двумя способами, отличие в координатах была маленькой (примерно 3 %). Это не было для нас неожиданностью, потому, что номинальная точность обоих совокупностей сравнима.

Рисунок 12.

Подрядчик применяет особое ПО, загруженное в роботизированный тахеометр с сервоприводом. Это даёт возможность выносить точки весьма близко к проектному значению профиля (рис. 8).

Главные различия в применении лазерного сканирования и традиционного метода, возможно заметить, сравнивая точность и производительность измерений.

Измерения посредством тахеометра требуют больше времени. Это связано с тем, что прибор нужно переставлять. К тому же, перемещение транспорта в тоннеле формирует помехи и не разрешает абсолютно автоматизировать процесс. Мы взяли сечения профиля тоннеля, но это заняло довольно много времени (3 станции, неспециализированное время 2 часа)

Каждое сечение, измеренное тахеометром, должно быть раздельно обработано в CAD-приложении.

Измерения профилей были сделаны тахеометром через каждые 5 м, исходя из этого выяснить нарушения в выработке возможно лишь в регионах, родных к этим профилям задания, что значительно ограничивает возможности проверки всей поверхности тоннеля.

На протяжении данной тестовой съемки мы нашли множество локальных недоработанных поверхностей, каковые не смогут быть выяснены профильной съёмкой, в случае, если лишь расстояние между профилями не превышает 2 м. Подрядчик имел возможность вести съёмку по данной методике, применяя классическое оборудование, но это привело бы к большому повышению количества работы как для операторов, так и для офисного персонала. Потребовался бы дополнительный ресурс, время, что существенно повышает цена работы.

Иначе, способ лазерного сканирования не требует дополнительной съемки, снабжая наряду с этим 100% покрытие поверхности тоннеля и разрешает распознать все отклонения от проекта и недоделки и прочие недоработки. Целый процесс, начиная с измерений и заканчивая обработкой, занял меньше 2-х дней. Первые эти для визуального анализа геометрии тоннеля готовься через час по окончании измерений.

Заключение по Callidus

Главные преимущества совокупности Callidus если сравнивать с классическими способами — это точность, уровень качества съёмки, производительность

Большое сокращение времени, затрачиваемое на проведение измерений, даёт возможность инженерам более хорошо интегрировать собственную работу в неспециализированный строительный процесс и разрешает делать контрольные замеры в любое время, а не только в мертвые часы.

Оперативность получения первых результатов измерений конкретно в поле, даёт возможность исправлять недоделанные области тоннеля либо области сделанные с нарушением проекта, пока автомобили, предназначенные с целью проведения земляных работ, находятся вблизи участка работ. Это даёт большую экономию в материалах, времени, людских и материальных ресурсах.

100% покрытие тоннеля способом лазерного сканирования, разрешает сделать более надежный и глубочайший экономический анализ проекта. Мы совершенно верно можем определить фактический количество выполненных земляных работ (количество бетона, использованного для отделки стен тоннеля либо заполнения вынутого грунта). С этими данными возможно тщательнее разбирать другие экономические и инженерные ответы, каковые смогут быть использованы для просчёта будущих стадий проекта.

Вывод:

• Во-первых, в технологии абсолютно реализован принцип дистанционного зондирования, разрешающий собирать данные об исследуемом объекте, пребывав на расстоянии от него. Наряду с этим приобретаемые эти приходят в виде координат точек поверхности, что расширяет возможности предстоящей компьютерной обработки результатов. Эта особенность разрешает существенно снизить трудозатраты, повысить эффективность и сделать работу по проведению измерений более надёжной.

• Во-вторых, по детальности и полноте приобретаемой информации лазерное сканирование превышает все другие способы. Плотность определяемых точек может исчисляться миллиметрами, что позволяет адекватно отображать объекты самой сложной «нематематической» формы и фактически неограниченно расширяет сферу применения разработки.

• В-третьих, лазерное сканирование отличается непревзойденной скоростью работы. Информация об объекте в виде «облака точек» планирует за считанные 60 секунд. Так, разработка имеет неповторимую возможность своевременного мониторинга.

Перечень литературы:

1. СНиП 3.01.03-84. Геодезические работы в строительных работах. – вместо СНиП III-2-75, М., 1985 г.

2. Справочник по геодезическим работам с строительно-монтажном производстве/ С.П. Войтенк [и др.] – М.: Недра, 1990 г.

3. Жуков, Б.Н. Управление по геодезическому контролю оборудования и сооружений предприятий при их эксплуатации. – Новосибирск: СГГА, 2004 г