A 224

АВТОМАТИЗИРОВАННЫЕ СОВОКУПНОСТИ

УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ

ПРОЦЕССАМИ

Методические указания к домашним и лабораторным работам заданиям

для студентов 4-6 направлений факультета АСУ

(специальность 22.02)

дневного и заочного отделений.

|

Новосибирск

домашние задания и Лабораторные работы по курсу Автоматизированные совокупности управления настоящего времени проходят в течение одного семестра за 3 либо 4 аудиторных занятия по 4 часа под управлением учителя в терминальном классе.

При домашней подготовке к лабораторным работам нужно пользоваться конспектом лекций.

Составил канд. техн. наук. доц. В.Г.Качальский

Критики: канд. техн. наук. доц. Б.С.Поздняков,

доц.В.А.Астапчук

В электронном виде подготовили студенты:

С.Г.Рютин, Д.В.Даневич.

Работа подготовлена кафедрой Автоматизированных

Совокупностей Управления

Лабораторная работа 1

ДИСКРЕТНОЕ УПРАВЛЕНИЕ МНОГОМЕРНЫМ

ПОСТОЯННЫМ ТЕХНОЛОГИЧЕСКИМ ОБЪЕКТОМ

Цель работы: построение структуры, разработка алгоpитма и изучение процессов управления в совокупности стабилизации технологических параметров режима прессования на роторных линиях.

режим работы и Описание объекта совокупности управления

Объектом управления в данной работе есть роторная линия, благодаря которой производится постоянное прессование из пресс порошка в 12-ти пресс-формах. Управляемым технологическим параметром, по большей части характеризующим уровень качества продукции, есть температура матриц и пуансонов, значение которой должно поддерживаться c заданной точностью. Время прессования определяется технологическим циклом, зависящим от скорости вращения ротора линии. За один оборот ротора происходит прессование во всех рабочих пресс-формах.

В качестве тепло генератора употребляются электрические нагреватели, размещенные в матриц и пуансонов, выключение и включение которых должно производиться по сигналам от ЭВМ.

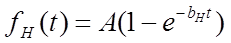

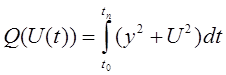

Процесс трансформации температуры при нагреве пресс-формы идентифицируется функциональной зависимостью вида:

(I)

(I)

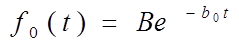

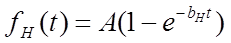

Процесс остывания возможно обрисовать выражением:

(2)

(2)

где

А, В — константы, характеризующие асимптоту и охлаждения и температуры начальное значение нагревания в

— коэффициенты, определяющие динамику трансформации температуры, 1/сек.

Температура нагрева пресс-формы в ходе управления определяется датчиком на копелевой и-основе термопары, градуировочная таблица которой приведена в пп.7.10.

Метод управления возможно реализован разными способами, базой которых есть циклический способ опроса датчиков. Управляющее действие на объект реализуется в зависимости от соотношения текущего значения контролируемого параметра и его заданного значения уставки, или прогнозируется поведение объекта на один либо пара шагов вперед.

Способ управления задает учитель.

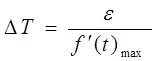

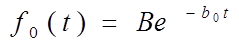

Период опроса датчиков возможно выяснен с применением информации о скорости трансформации контролируемого параметра и заданной величине точности управления:

(3)

(3)

где:

DT — период опроса датчика (ход дискретизации);

— большая скорость трансформации управляемого процесса либо параметра;

— большая скорость трансформации управляемого процесса либо параметра;

e- величина погрешности управления, определяемая суммой;

Tупр — точность управления; q погрешность измерения (преобразования) аналоговой величины параметра при вводе ее в ЭВМ.

Состояние каждой пресс-формы определяется ее работоспособностью и текущей температурой матрицы и пуансона, которая обязана пребывать в заданной территории таблетирования — температуре, при которой дано приготавливать пилюлю из пресс порошка. Аварийное состояние фиксируется при неуправляемом выходе технологического параметра в аварийные территории.

Содержание работы

3.1. Обоснование технической структуры совокупности управления технологическим пpоцессом.

3.2. Проведение нужных расчетов, технических устройств, констант и параметров задачи управления технологическим процессом.

3.3. Разработка программ и алгоритмов управления.

Порядок исполнения работы

4.1. Создать техническую структуру совокупности управления, включающую все блоки и необходимые устройства, контроллеры внешних устройств, подключаемых к ЭВМ.

4.2. Совершить аппроксимацию градуировочной характеристики датчика температуры пресс-форм, вычислить коэффициент передачи согласующего усилителя, выяснить время цикла опроса датчиков.

4.3. Выстроить временную диаграмму работы метода управления нагревом роторной линии.

4.4. Создать метод управления температурой пресс-форм, реализуя один из способов (задается учителем). При обработке данных от датчиков применять методы отбраковки фальшивой информации.

4.5. Разработать программу контроля и управления роторной линии прессования, учитывая, что входной информацией являются сигналы, полученные от датчиков температуры, и исходное состояние матриц и пуансонов (рабочее либо нет), выходной информацией должны быть векторы текущего состояния нагревателей, состояния пресс-форм (рабочее, нерабочее, запрет таблетирования, аварийное). Выходная информация отображается на дисплее в удобной для оператора форме.

Содержание отчета

5.1. Цель работы, постановка задачи, главные данные.

5.2. Подробная блок-схема технической структуры совокупности управления, включающая интерфейсы внешних устройств, процессор, аккуратные устройства.

5.3. Расчет нужных констант, временная диаграмма работы метода, график градуировочной характеристики и результаты аппроксимации.

5.4. Блок-схема метода управления нагревов пресс-форм, обработки входной информации от датчиков.

5.5. отображения хода и Программа управления технологического процесса на выбранном языке программирования.

5.6. выводы работы и Анализ алгоритма.

6. Контрольные вопросы

6.1. вывода и Устройства ввода аналоговой информации из ЭВМ. Устройства вывода дискретной информации.

6.2. Контроллеры внешних устройств ЭВМ и их назначение.

6.3. Методы отбраковки фальшивой информации с постоянных датчиков, сглаживание шумов.

6.4. Способы построения метода управления постоянным объектом.

6.5. Способы определения шага дискретизации либо периода опроса постоянных датчиков.

Данные

7.1. Число датчиков 24

7.2. Число нагревателей 24

7.3. Температуры уставок, Туст 100…200°C

7.4. Точность управления, Тупр 4°C

7.5. Территория таблетирования, Tтаб = Туст 12°C

7.6. Территория аварийных температур, Тав = Туст 30°C

7.7. Число разрядов АЦП 8

7.8. Диапазон входных напряжений 0…10 В

7.9. Таблица калибровки термопар:

| Темп. град, С | ||||||||||

| U мВ | 6.9 | 7.3 | 7.6 | 8.0 | 8.4 | 8.7 | 9.1 | 9.5 | 9.9 | 10.2 |

| Темп. град, С | ||||||||||

| U мВ | 10.6 | 11.0 | 11.4 | 11.8 | 12.2 | 12.6 | 13.0 | 13.4 | 13.8 | 14.2 |

Литература

1. Способы алгоритмизации постоянных производственных процессов / В.В.Иванов и др. — М.: Наука, 1975.

2. Мини- и микроЭВМ в управлении промышленными oбъeктaми /Л.Г. Филиппов, И.Р.Фрейдзон и др.: Пер, с рум. Э.Дятку; Под ред. И.Р.Фрейдзона. — Л.: Машиностроение, 1984.

3. Лысенко Э.В. Проектирование автомотизированных совокупностей управления технологическими процессами М.: Радио и сообщение, 1987.

Лабораторная работа 2

Описание объекта управления

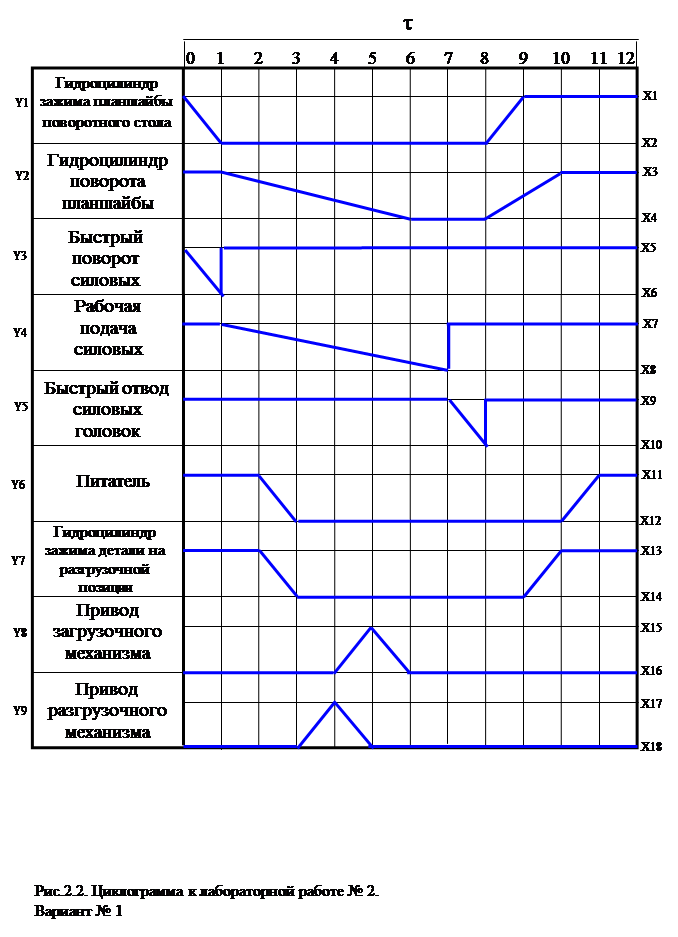

В качестве дискретного объекта управления будем изучить работу малогабаритного агрегатного шестипозиционого станка, делающего механическую обработку корпусных подробностей. Рабочие органы

насчитывают некое количество механизмов, имеющих разные

режимы перемещения (медленное, стремительное, вперед, назад и т.п.). Обработка подробностей пребывает в циклическом повторении операций, нужных по условиям, заданным технологическим процессом. Целый цикл управления станком складывается из заданного числа тактов упpавления, определяемого циклограммой. Циклограмма готовится технологом в зависимости от вида обрабатываемой технологии и детали ее изготовления. Информация о положении и состоянии деталей и рабочих органов снимается посредством дискретных концевых выключателей и датчиков положения. Разглядываемое технологическое оборудование есть упрощенной формой станка c числовым программным управлением. Подобные станки употребляются в качестве технологической базы модулей эластичного автоматического производства.

Содержание работы

3.1. Изучение работы циклического технологического объекта.

3.2. Разработка технической структуры совокупности управления.

3.3. Подготовка нужного математического обеспечения, определяющего метод управления.

3.4. Разработка программ и алгоритмов управления.

Порядок исполнения работы

4.1. Ознакомиться с принципом управления циклическими дискретными процессами, изучить работу технологического объекта, применяя литературу [1].

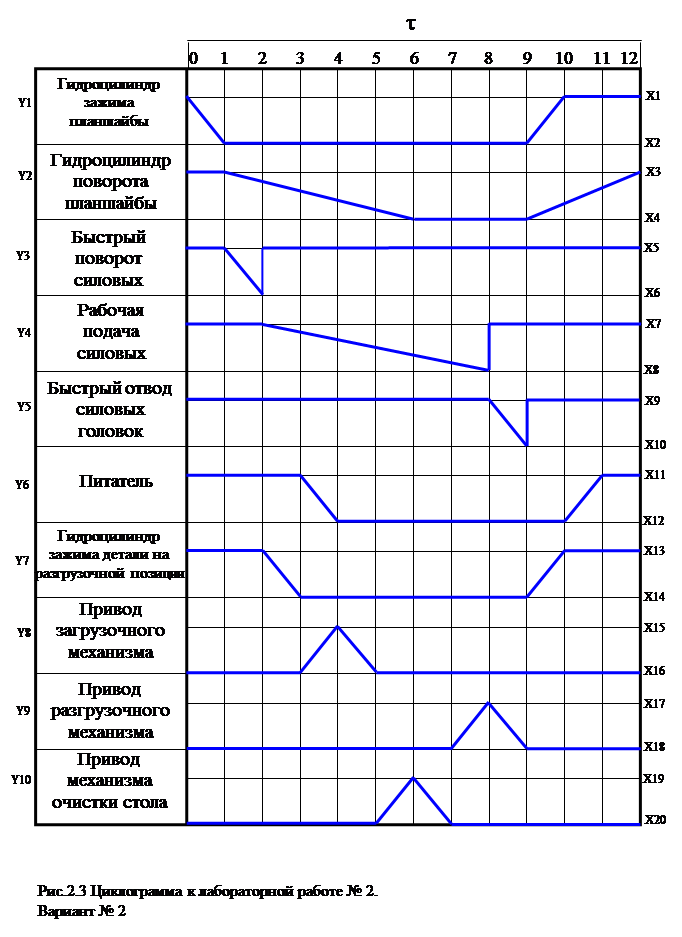

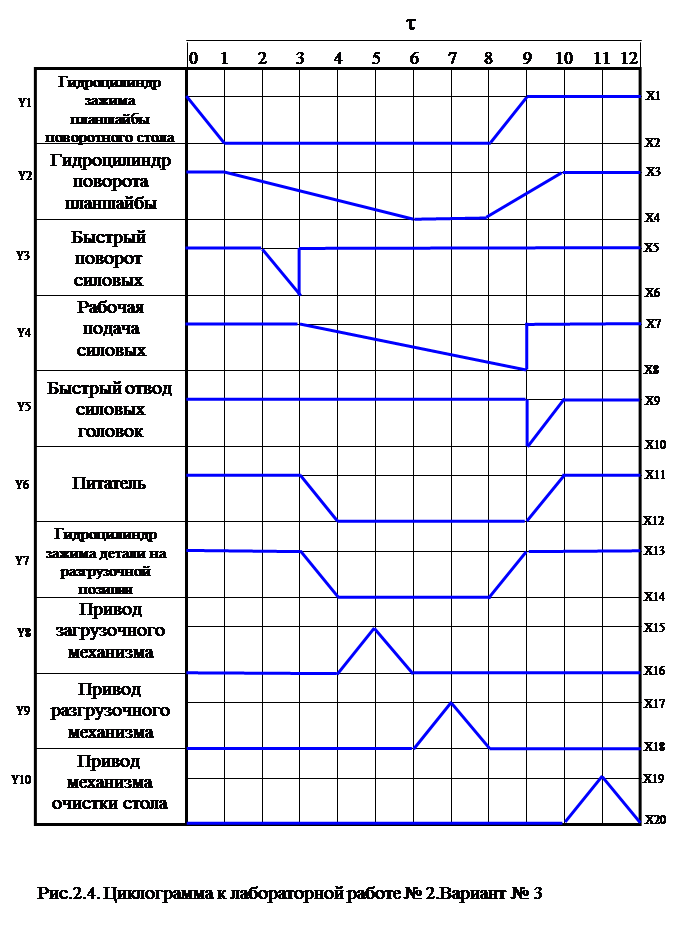

4.2. По циклограмме, заданной учителем (рис.2.2, 2.3,2.4) начертить диаграмму выходов состояния и изменения входов, записать уравнения, опpеделяющие логические условия перехода от одного промежутка (такта управления) к следующему и уравнения для управляющих сигналов.

4.3. Составить техническую структуру совокупности управления, включающую элементы вычислительной совокупности, устройств связи с объектом и т.д.

4.4. Создать метод работы совокупности управления цикли-

ческим процессом, проходящим на объекте. Синхронизацию перемещения

обеспечить способом, заданным учителем. Предусмотреть вероятные сбойные обстановки, их обнаружение и сигнализацию (отображение на дисплей).

4.5. Разработать программу управления станком в соответствии с

принятым методом. Входной информацией есть вектор сигналов от дискретных датчиков, выходной — сигналы, подаваемые на аккуратные устройства от ЭВМ. Нужно учесть, что аккуратные устройства смогут иметь разное число состояний. Ответ о сигнале с датчика принимается по окончании многократного опроса по практически всем (мажоритарный принцип).

Содержание отчета

5.1. Цель работы, постановка задачи, главные данные.

5.2. Диаграмма выходов состояний и изменения входов в управлении агрегатным станком.

5.3. Совокупность логических уравнений переходов циклического процесса, совокупность операторных уравнений для определения выходных сигналов, подаваемых на аккуратные устройства(1) См. Приложение 1.

5.4. Метод контроля системы и работы управления.

5.5. Программа управления агрегатным станком с обработкой входных сигналов, отображением управляющих и диагностикой сбоёв действий в эргономичном для контроля виде.

6. Контрольные вопросы

6.1. вывода и Устройства ввода дискретной информации из ЭВМ.

6.2. Контроллеры внешних устройств ЭВМ и их назначение.

6.3. алгоритмы и Методы отработки дискретных сигналов датчиков.

6.4. Способы реализации методов управления дискретными объектами, методы опроса датчиков.

6.5. Дискретные аккуратные устройства.

Данные

7.1. Число позиций агрегата 6

7.2. Число аккуратных механизмов 10

7.3. Число тактов управления 12

7.4. Число состояний рабочих органов 2…4

7.5. Варианты циклограмм рис.2.2, 2.3, 2.4.

Литература

1. Корданский А.А. и др. Централизованное управление машиностроительным оборудованием от ЭВМ. — М.: Машиностроение, 1979. — С.135-142,155-156.

2. Мини- и микроЭВМ в управлении промышленными объектами /Л.Г.Филиппов, И.Р.Фрейдзон и др.; Пер. с рум. Э.Дятку; Под ред. И.Р.Фрейдзона. — Л.: Машиностроение, 1984.

Лабораторная работа 3

УПРАВЛЕНИЕ ДИСКРЕТНЫМ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ. ЗАМЫСЕЛ-ГРАФИК ЗАГРУЗКИ ОБОРУДОВАНИЯ.

Цель работы: изучение метода количественного управления дискретным производственным процессом. Задача пребывает в нахождении наилучшего: (в смысле заданного критерия) варианта загрузки дискретного оборудования, организованного в некую производственную совокупность.

Постановка задачи

Экономическое управление дискретным производством сводится по большей части к управлению производительностью технологического процесса, для которого эта задача решается. Производительность определяется через затраты времени на фактически непроизводительные затраты и технологические операции, складывающиеся из времени на подготовительно-затраты и заключительные операции на межоперационное хранение и транспортировку полуфабрикатов. Время на технологические операции уменьшать запрещено, поскольку это привело бы к нарушению разработки. Так, управлению поддаются непроизводительные затраты времени, и определяется временной критерий управления дискретным технологическим процессом.

Временной критерий обширно употребляется на практике и относится к классу регулярных параметров; с ним связаны такие показатели, как суммарное время простоев оборудования, коэффициент загрузки технологических линий, и т.п.

Задача планирования загрузки оборудования во времени сводится к составлению расписаний либо математической задаче теории расписаний.

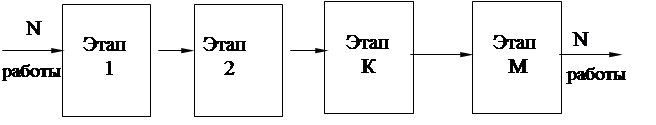

Неспециализированная задача теории расписаний формулируется следующим образом: имеется производственная совокупность, складывающаяся из разнотипных, Lk — канальных (К = 1,М), участков и N работ, любая из которых выполняется в указанной совокупности и распадается на М этапов; заданы длительности всех этапов каждой работы (матрица ||t||) и условия-ограничения, определяющие специфику технологического процесса. Требуется разработать замысел проведения работ, минимизиpующий полное время T0 занятости совокупности от момента начала первой до момента завершения последней.

Правильное оптимальное ответ неспециализированной задачи отыскать не удается кроме того при, в то время, когда нет ограничений и относительно мало количество работ. Исходя из этого разглядим упрощенную задачу оптимизации распределения операций по станкам (линиям): допустим, при разработке разработки производства некоего выходного продукта (подробности) появилась последовательная технологическая цепочка из М-этапов (технологических единиц, станков, транспортных совокупностей и т.п.) (см. рисунок). Имеется N работ, делаемых в последовательности, заданной разработкой. Известны нормы времени исполнения каждой работы на соответствующем линии tvk, где V = (1,N); K = (1,M). Смогут существовать ограничения, каковые характеризуются следующим образом.

1) очередность работ сохраняется на всех участках неизменной;

2) момент начала К-го этапа. V -й работы не имеет возможности наступить раньше момента окончания ее (К — 1)-го этапа;

3) для отдельных, работ установлены плановые сроки;

4) вероятна частичная упорядоченнсоть работ.

Нужно отыскать последовательность работ, наилучшую в смысле минимума полного времени исполнения всех работ Т0.

Рис.3.1. Технологическая последовательность проведения этапов

Содержание работы

В работе нужно ознакомиться с методом ответа задачи составления расписания для заданной матрицы трудоемкостей ||t||. Ответ задачи разбивается на множество этапов, любой из которых включает, и собственную очередь, оптимизационную задачу линейного программирования.

Порядок исполнения работы

3.1. Изучить постановку задачи составления расписания [1, §8.3], методы и математический аппарат ее решения.

3.2. Изучить постановку задачи линейного программирования [1, §10.4], записать уравнения и целевую функцию для определенных в п.2 ограничений. Матрицу трудоемкостей задает учитель.

3.3. Изучить этапы ответа эадачи поиска наилучшего варианта распределения работ [1, с.247-248]. Создать метод формирования замысла для случая, в то время, когда ограничение 3 п.2 отсутствует. Минимизируется неспециализированное время выполнения совокупности из работ.

3.4. Разработать программу и взять ответ для заданной матрицы ||t||.

3.5. Проверить оптимальность взятого замысла, выстроив графики Ганта для отысканного оптимального ответа и для произвольно забранного варианта.

Содержание отчета

4.1. Цель работы, постановка задачи, главные исходные

эти.

4.2. Целевая функция, совокупность ограничений для задачи линейного программирования, с учетом, что ограничение 3 п.2 задано.

4.3. Блок-схема метода формирования замысла, оптимального в смысле принятого критерия по п.3.3.

4.4. Программа ответа задачи оптимизации замысла, включающая вывод всех вариантов оптимального замысла.

4.5. Графики Гранта для оптимального и неоптимального замыслов. Сравнение результатов.

4.6. Выводы.

5. Контрольные вопросы

5.1. Задача Джонсона, неспециализированная задача теории расписания.

5.2. Способы ответа неспециализированной задачи, трудности и необходимость в упрощении ее постановки.

5.3. Ограничения, эадаваемые в задаче, их математическая запись.

5.4. Этапы ответа поставленной задачи нахождения оптимального замысла.

Данные

6.1. Число участков (этапов) М 3…7

6.2. Число работ N 5…10

6.3. Матрица трудоемкости — задается учителем.

Литература

1. Дектярев Ю.И. Способы оптимизации: Учеб. пособие для институтов. — М.: Сов.pадио, 1980. — 272 с.

2. Базы кибернетики. Теория кибернетических совокупностей. Под ред. К.А.Пупкова: Учеб. пособие для институтов. — М.: Верховная школа,1976.

Лабораторная работа 4

Содержание работы

В работе нужно ознакомиться с применением способа динамического программирования для задач оптимизации поведения постоянного инерционного объекта под действием некоего управления. Ответ проводится численным способом. При ответе задачи необходимо обнаружить экстремум функции одной переменной произвольным известным способом.

Порядок исполнения работы

4.1. Изучить постановку задачи, способ ее решения, переход к дискретному представлению исходных уравнений.

4.2. Изучить аналитический способ ответа поставленной задачи [2].

4.3. Составить уравнения ответа для заданного объекта j, функционала утрат Q в области допустимых управлений V .

4.4. Изучить метод дискретного многошагового процесса оптимизации [1].

4.5. Создать метод ответа задачи динамического программирования для заданного объекта. Совершить дискретизацию координат изменения состояния и диапазона управления. Значения DU и Dx выбрать из-за достаточной точности результата. Вычислять попадание траектории перемещения объекта в диапазон Dx как попадание в точку начала данного диапазона.

4.6. Разработать программу и взять итог оптимального управления, и траекторию перемещения объекта на заданном промежутке времени.

4.7. Проверить полученное ответ на оптимальность.

Содержание отчета

5.1. Цель работы. Постановка задачи, главные данные.

5.2. Дискретные уравнения, полученные из заданных постоянных выражений для объекта, функционала, рекуррентное соотношение процесса оптимизации.

5.3. Аналитическое ответ задачи для 4-шагового процесса оптимизации.

5.4. Графическое построение хода ответа задачи.

5.5. Метод процесса оптимизации, созданный для поставленной задачи.

5.6. Программа, реализующая созданный метод.

5.7. Результаты аналитического расчета, вычислений на ЭВМ и проверки на оптимальность взятого ответа.

5.8. Выводы.

Данные

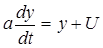

6.1. Уравнение перемещения объекта

, y(0) = 0, y(N) = 1 (9)

, y(0) = 0, y(N) = 1 (9)

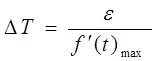

6.2. Функционал утрат

(10)

(10)

6.3. Ограничение на управление

|U(t)| Um

6.4. Величины a, Um, t0, tn , N задаются учителем.

6.5. Величины Dy , DU выбираются самостоятельно из

мыслей разумной точности результата.

7. Контрольные вопросы

7.1. Правила, эаложенные в способе динамического программиpования. Графическая интерпретация способа.

7.2. Дискpетный способ ответа оптимизационной задачи.

7.3. Применимость способа для ответа вариационных задач.

7.4. Отличие в процессе и постановке ответа вариационной задачи с закрепленными и свободными финишами траектории перемещения объекта.

Литература

1. Дегтярев Ю.И. Способы оптимизации: Учеб. пособие для институтов.-М.: Сов. радио, 1980.

2. Растригин Л.А. Современные правила управления сложными объектами. — М.: Сов. радио, 1980.

3.Корщунов Ю.М. Математические базы кибернетики: Учеб. пособие для институтов М.: Энергоатомиздат, 1987.

Лабораторная работа 5

ИССЛЕДОВАНИЕ и РАЗРАБОТКА МЕТОДА ЛОГИЧЕСКОГО УПРАВЛЕНИЯ ТРАНСПОРТНОЙ СОВОКУПНОСТЬЮ

Цель работы: ознакомиться с правилами и способам программно-логического управления транспортными совокупностями, предназначенными трудиться в условиях эластичного автоматического производства (ГАП). Выбрать способ построения метода управления, предусмотреть контроль за состоянием ифраструктуры.

Содержание работы

3.1. Изучение работы рольганговой ифраструктуры, представленной на рисунке.

3.2. Разработка технической структуры совокупности управления.

3.3. Разработка приемлемого метода программно-логического управления.

Порядок исполнения работы

4.1. Изучите функции рольганговой ифраструктуры (см. рисунок), исполнительных устройств и датчиков, логику работы совокупности управления.

4.2. Составить уравнения, связывающие управляющие действия на рольганги и сигналы датчиков и поворотные столы состояния.

4.3. Предложить метод логического управления транспортной совокупностью при перемещении грузов от рабочих мест на склад с учетом выхода из строя любого рольганга, поворотного стола и приемовыдающего устройства (ПВУ) склада. Модель отказов — экспоненциальное распределение с заданными параметрами. Метод обязан отражать две стадии работы совокупности управления транспортом: режим поиска кротчайшего маршрута и слеяжение за продвижением груза.

4.4. Разработать программу логического управления транспортной совокупностью. В программе учесть вероятность происхождения аварийных обстановок при выходе из строя элементов ифраструктуры.

4.5. Выбрать подходящий способ моделирования для проверки оптимальности принятого ответа о малейшем пути. Нужно придать кое-какие веса соответствующим группам рольгангов и поворотным столам, пропорциональные времени прохождения каждого из них.

Содержание отчета

5.1. Цель работы, постановка задачи, главные данные.

5.2. Математическое описание состояния ифраструктуры.

5.3. Технические средства для реализации совокупности управления. Блок-схема вычислительных устройств.

5.4. Методы контроля и управления ифраструктуры. Вычислять известными (приобретаемыми с датчиков) моменты появления груза на поворотных столах и рольгангах. Начало перемещения определяется моментом появления груза на крайнем датчике рольганга.

5.5. Программа организации маршрута перемещения грузов, программа управления прохождением по транспортной совокупности с учетом вероятных пересчёта и отказов маршрута перемещения. (На рольгант и поворотный стол устанавливается одна транспортируемая единица.)

5.6. проверки и Результаты моделирования принятого ответа на оптимальность маршрута.

6. Контрольные вопросы

6.1. вывода и Устройства ввода дискретной информации на ЭВМ.

6.2. Дискретные аккуратные устройства.

6.3. Способы ответа экстремальных дискретных задач.

6.4. Моделирование поведения дискретных совокупностей.

Данные

7.1. Число рабочих мест — 7

7.2. Число ПВУ — 3

7.3. Число рольгангов — 16

7.4. Число поворотных столов — 6

7.5. Время прохождения элементов совокупности задается учителем.

Литература

1. Корданский А. А. и др. Централизованное управление машиностроительным оборудованием от ЭВМ. — М.: Машиностроение, 1979.

2. Дегтярев Ю. И. Способы оптимизации: Учеб. пособие для институтов.-М.: Сов.радио, 1980.

3. Коршунов Ю.М. Математические базы кибернетики: Учеб. Пособие для институтов. — М.: Энергоатомиздат, 1987.

Приложение 1.

КорданскийА. А. и др. Централизованное управление машиностроительным оборудованием от ЭВМ.

Рис. 36. Диаграмма выходов состояний и изменения входов

A 224

АВТОМАТИЗИРОВАННЫЕ СОВОКУПНОСТИ

УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ

ПРОЦЕССАМИ

Методические указания к домашним и лабораторным работам заданиям

для студентов 4-6 направлений факультета АСУ

(специальность 22.02)

дневного и заочного отделений.

|

Новосибирск

домашние задания и Лабораторные работы по курсу Автоматизированные совокупности управления настоящего времени проходят в течение одного семестра за 3 либо 4 аудиторных занятия по 4 часа под управлением учителя в терминальном классе.

При домашней подготовке к лабораторным работам нужно пользоваться конспектом лекций.

Составил канд. техн. наук. доц. В.Г.Качальский

Критики: канд. техн. наук. доц. Б.С.Поздняков,

доц.В.А.Астапчук

В электронном виде подготовили студенты:

С.Г.Рютин, Д.В.Даневич.

Работа подготовлена кафедрой Автоматизированных

Совокупностей Управления

Лабораторная работа 1

ДИСКРЕТНОЕ УПРАВЛЕНИЕ МНОГОМЕРНЫМ

ПОСТОЯННЫМ ТЕХНОЛОГИЧЕСКИМ ОБЪЕКТОМ

Цель работы: построение структуры, разработка алгоpитма и изучение процессов управления в совокупности стабилизации технологических параметров режима прессования на роторных линиях.

режим работы и Описание объекта совокупности управления

Объектом управления в данной работе есть роторная линия, благодаря которой производится постоянное прессование из пресс порошка в 12-ти пресс-формах. Управляемым технологическим параметром, по большей части характеризующим уровень качества продукции, есть температура матриц и пуансонов, значение которой должно поддерживаться c заданной точностью. Время прессования определяется технологическим циклом, зависящим от скорости вращения ротора линии. За один оборот ротора происходит прессование во всех рабочих пресс-формах.

В качестве тепло генератора употребляются электрические нагреватели, размещенные в матриц и пуансонов, выключение и включение которых должно производиться по сигналам от ЭВМ.

Процесс трансформации температуры при нагреве пресс-формы идентифицируется функциональной зависимостью вида:

(I)

(I)

Процесс остывания возможно обрисовать выражением:

(2)

(2)

где

А, В — константы, характеризующие асимптоту и охлаждения и температуры начальное значение нагревания в

— коэффициенты, определяющие динамику трансформации температуры, 1/сек.

Температура нагрева пресс-формы в ходе управления определяется датчиком на базе хромель-копелевой термопары, градуировочная таблица которой приведена в пп.7.10.

Метод управления возможно реализован разными способами, базой которых есть циклический способ опроса датчиков. Управляющее действие на объект реализуется в зависимости от соотношения текущего значения контролируемого параметра и его заданного значения уставки, или прогнозируется поведение объекта на один либо пара шагов вперед.

Способ управления задает учитель.

Период опроса датчиков возможно выяснен с применением информации о скорости трансформации контролируемого параметра и заданной величине точности управления:

(3)

(3)

где:

DT — период опроса датчика (ход дискретизации);

— большая скорость трансформации управляемого процесса либо параметра;

— большая скорость трансформации управляемого процесса либо параметра;

e- величина погрешности управления, определяемая суммой;

e = q + Tупр;

Tупр — точность управления; q погрешность измерения (преобразования) аналоговой величины параметра при вводе ее в ЭВМ.

Состояние каждой пресс-формы определяется ее работоспособностью и текущей температурой матрицы и пуансона, которая обязана пребывать в заданной территории таблетирования — температуре, при которой дано приготавливать пилюлю из пресс порошка. Аварийное состояние фиксируется при неуправляемом выходе технологического параметра в аварийные территории.