Эта настройка производится при вращающейся фрезе. В исходном положении межосевое расстояние А (см. рис.  должно быть больше суммы радиусов выступов нарезаемого фрезы и колеса:

должно быть больше суммы радиусов выступов нарезаемого фрезы и колеса:

A R b cp + R b k . (19)

Глубина впадин зубчатого колеса равна высоте зуба H, т.e,

H = 2,25 m. (20)

Информируя вручную вертикалъную подачу столу, достигают контакта фрезы с заготовкой и это положение фиксируют на лимбе вертикальной подачи установкой на нулевую отметку, по окончании чего продольной подачей стола вручную отводят заготовку от фрезы в начальное положение для фрезерования.

Обработка зубчатого профиля

По окончании исполнения всех ранееперечисленных этапов подготовки приступают к нарезанию зуба на глубину впадины Н, вращением винта вертикальной подачи и лимба. Эта операция выполняется вручную.

По достижении глубины резения t = Н включают продольную автоматическую подачу.

По окончании обработки одной впадины автоматическую подачу отключают, опускают стол с заготовкой приблизительно на 1 мм и возвращают стол с заготовкой в исходное положение. После этого создают поворот заготовки на 1 зуб (ход) и повторяют цикл нарезания до получения готовой подробности.

Контроль обработанного зубчатого колеса

Способ копирования при изготовлении шестеренок употребляется в личном производстве и при исполнении ремонтных работ, а в отдельных случаях его применяют в серийном производстве для предварительной обработки.

Шестеренки, полученные по способу копирования, имеют 9…10 степени точности.

Контролъ взятого зубчатого колеса возможно проводить по толщине зуба посредством штангензубомера либо по длине неспециализированной нормали.

Составление отчета

1) Дать краткое описание установки для нарезаняя цилиндрических прямозубых колес на горизонталъно-фрезерном станке мод.6Г81.

2) Продемонстрировать схему нарезания зубчатого профиля по способу копирования с указанием перемещений формообразования.

3) По нормативам peжимов резания подобрать скорость резания и подачу и вычислить частоту вращения шпинделя.

4) Составить уравнение кинематического баланса рабочей цепи главного перемещения.

5) Составить уравнение кинематического баланса рабочей цепи подач.

6) Произвести расчет настройки и начертить кинематическую цепь УДГ, применяемую при делении заготовки.

7) Сделать выводы о проделанной работе.

2.9. Конрольные вопросы

1. Какие конкретно существуют способы для нарезания колес?

2. Обрисовать способ копирования при нарезании шестеренок и где он используется?

3. Как выбирают фрезу для нарезания зубчатого колеса?

4. Как обозначают фрезы, предназначенные для фрезерования шестеренок?

5. технологические возможности и Область применения горизонтально-фрезерного станка, модели 6Н81Г.

6. Что знают под кинематикой станка? Порядок составления УКБ.

7. Что такое блок шестеренок? Схема блока, примеры ускоряющих и замедляющих передач (по кинематической схеме станка).

8. Запишите уравнение кинематического баланса большой и минимальной частоты вращения шпинделя.

9. Запишите уравнение кинематического баланса продольной подачи.

10. Какие конкретно перемещения нужно иметь для формообразования шестеренок способом копирования?

11. Назначение делительной головки. Способы настройки делительной головки.

12. Несложный способ деления. Привести пример и кинематическую схему делительной головки.

13.Дифференциальный способ деления. Кинематическая схема, формула настройки дифференциальной гитары делительной головки.

ПРИЛОЖЕНИЕ

Варианты заданий

Продолжение табл. 1

Число оборотов рукоятки делительного диска при несложном делении

| Число частей, на которое требуется поделить подробность | Число полных оборотов рукоятки | Число отверстий, отсчитываемых сектором на окружности делительного диска | Число отверстий на выбранной окружности делительного диска | Число частей, на которое требуется поделить подробность | Число полных оборотов рукоятки | Число отверстий, отсчитываемых сектором на окружности делительного диска | Число отверстий на выбранной окружности делительного диска |

| — | — | ||||||

| — | — | ||||||

| — | — | ||||||

| — | — | ||||||

| — | — | ||||||

| — | — | ||||||

| — | |||||||

| — | |||||||

| — | — | ||||||

Число оборотов рукоятки делительного диска при дифференциальном делении

| Число частей, на которое требуется поделить подробность | Число отверстий, на которое требуется развернуть рукоятку | Число отверстий на выбранной окружности делительного диска | Число зубьев сменных шестерён | Число паразитных шестерён | |||||||

| На шпинделе | 1-ый промежуточный | 2-ой промежуточный | На валу привода делительного диска | ||||||||

| а | б | В | Г | ||||||||

| — | |||||||||||

| — | — | — | — | — | |||||||

| — | — | — | — | — | |||||||

| — | — | — | — | ||||||||

| — | — | — | |||||||||

| — | — | — | — | — | |||||||

| — | — | — | — | — | |||||||

| — | — | — | — | ||||||||

| — | — | — | |||||||||

| — | — | — | — | ||||||||

| — | — | — | |||||||||

| — | — | — | — | — | |||||||

| — | — | — | — | — | |||||||

| — | — | — | — | — | |||||||

| — | — | — | — | ||||||||

| — | — | — | |||||||||

| — | — | — | — | ||||||||

| — | — | — | |||||||||

| — | — | — | — | — | |||||||

| — | — | — | — | — | |||||||

| — | — | — | — | ||||||||

| — | — | — | |||||||||

| — | — | — | — | ||||||||

| — | — | — | |||||||||

| — | — | — | — | — | |||||||

| — | — | — | — | — | |||||||

| — | — | — | — | ||||||||

| — | — | — | |||||||||

| — | — | — | — | ||||||||

| — | — | — | |||||||||

| — | — | — | — | — | |||||||

| — | — | — | — | ||||||||

| — | — | ||||||||||

| — | — | — | |||||||||

| — | — | — | — | ||||||||

| — | — | ||||||||||

| — | — | — | |||||||||

| — | — | — | — | — | |||||||

| — | — | — | — | ||||||||

3. ЛАБОРАТОРНАЯ РАБОТА № 3

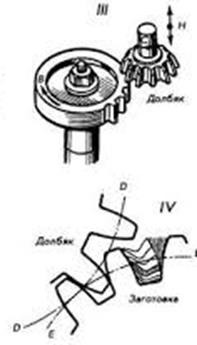

НАРЕЗАНИЕ ЦИЛИНДРИЧЕСКИХ Шестеренок С ПРЯМЫМ ЗУБОМ СПОСОБОМ ОБКАТА

ЗАДАНИЕ

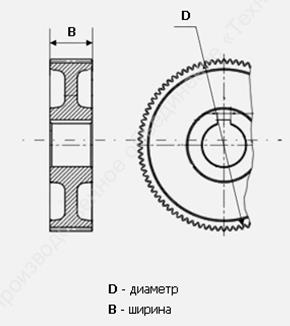

Настроить зубодолбежный станок мод. 5107 на нарезание зуборезным долбяком (Рис. 1) цилиндрического прямозубого колеса (Рис.2).

|

|

|

| Рисунок 2 – Эскиз зубчатого колеса | ||

| Рисунок 1 – Схема обработки |

а б

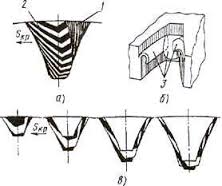

Рисунок 3 – элементы зубчатого колеса (а) и формирование зуба колеса способом обката (б)

Рисунок 4 – Рабочий чертеж зубчатого колеса